Introduction au dépôt par pulvérisation cathodique

Définition et avantages

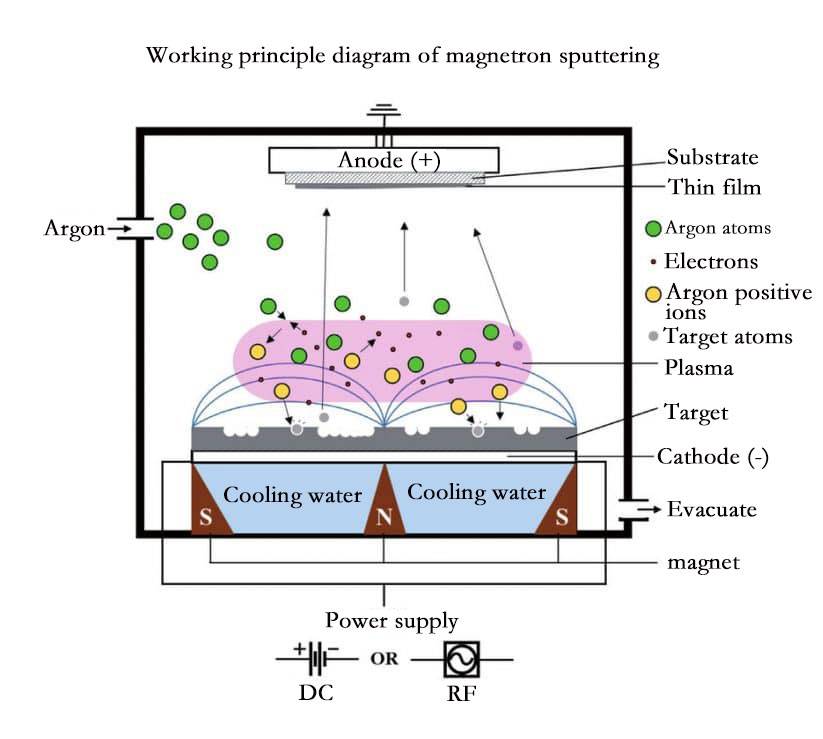

Le revêtement par pulvérisation cathodique est une technologie sophistiquée qui consiste à bombarder la surface de la cible avec des particules énergétiques dans une chambre à vide. Ce bombardement entraîne l'éjection d'atomes et d'autres particules de la cible, qui sont ensuite déposés sur un substrat pour former un film mince. Le processus repose sur le transfert d'énergie des particules énergétiques aux atomes de la cible, ce qui entraîne leur déplacement et leur dépôt ultérieur sur le substrat.

L'un des principaux avantages du revêtement par pulvérisation cathodique est sa capacité à réaliser des dépôts rapides sur de grandes surfaces. Cette capacité est cruciale pour les applications nécessitant une couverture étendue, comme dans la fabrication de revêtements optiques ou de dispositifs à semi-conducteurs. En outre, les films produits par pulvérisation présentent une excellente adhérence au substrat, ce qui garantit leur durabilité et leur longévité.

Un autre avantage significatif est la forte densité de pulvérisation obtenue, qui se traduit par une réduction des trous d'épingle dans le film déposé. Les trous d'épingle peuvent compromettre l'intégrité et les performances du film, ce qui fait de leur réduction un facteur critique de la qualité du produit final. La contrôlabilité et la répétabilité du processus de pulvérisation sont également remarquables, car elles permettent des ajustements précis et des résultats cohérents sur plusieurs séries.

La technologie de pulvérisation est très polyvalente, capable de déposer des films à partir de pratiquement n'importe quel matériau, y compris les métaux, les alliages et même les composés complexes. Cette flexibilité ouvre la voie à un large éventail d'applications, de la création de revêtements fonctionnels dans l'électronique au développement de couches protectrices dans l'ingénierie aérospatiale. La possibilité de pulvériser n'importe quel matériau garantit que la technologie peut être adaptée pour répondre à des exigences spécifiques, ce qui en fait un outil puissant dans diverses industries.

Mécanismes de la pulvérisation

Collision en cascade et pulvérisation

Lorsque les ions incidents frappent la surface de la cible, ils transfèrent une partie de leur énergie aux atomes du réseau de surface, ce qui déclenche une série complexe de mouvements atomiques. Ce transfert d'énergie peut déplacer les atomes de leur position dans le réseau, et certains d'entre eux gagnent suffisamment d'énergie pour surmonter la barrière de potentiel de la surface et se pulvériser directement. D'autres, cependant, restent contraints à l'intérieur du réseau, ce qui les fait vibrer sur place et augmente la température locale du matériau cible.

Un nombre important d'atomes, lorsqu'ils reçoivent une énergie suffisante, subissent un phénomène de recul. Ces atomes reculés entrent en collision avec les atomes voisins, les déplaçant et déclenchant une réaction en chaîne de reculs d'ordre supérieur. Cette série de collisions en cascade est appeléecollision en cascade. Au cours de ce processus, si l'énergie de la cascade atteint la surface et dépasse l'énergie de liaison de la surface, les atomes peuvent être éjectés du matériau, un phénomène connu sous le nom depulvérisation en cascade.

Le processus peut être visualisé comme une cascade de collisions linéaires, où l'ion entrant (cercle violet) déclenche une série de reculs (cercles rouge, bleu, vert et jaune) qui conduisent finalement à l'éjection d'atomes de la cible. Si la cible est mince, ces atomes éjectés peuvent s'échapper par l'arrière, un processus appelé "pulvérisation en transmission".

En substance, la collision en cascade et la pulvérisation sont des mécanismes fondamentaux qui entraînent le déplacement et l'éjection des atomes nécessaires à la formation de films minces dans la technologie de dépôt par pulvérisation cathodique.

Types de techniques de pulvérisation

Pulvérisation de diodes

La pulvérisation cathodique représente la forme fondamentale et la plus élémentaire de la technologie de pulvérisation. Cette méthode implique une installation simple comprenant une cathode et une anode dans une chambre à vide à basse pression. Le matériau cible, généralement un film conducteur, sert de cathode, tandis que l'anode accueille le substrat à recouvrir. Lorsque le champ électrique à l'intérieur de la chambre s'intensifie jusqu'à un seuil critique, une décharge luminescente anormale se produit, créant un environnement plasmatique entre les deux électrodes.

Dans cet état de plasma, les électrons libres sont accélérés vers l'anode et entrent en collision avec des atomes de gaz neutres, tels que l'argon. Ces collisions ionisent les atomes de gaz, les transformant en ions chargés positivement. Ces ions, sous l'influence du champ électrique, accélèrent vers la cathode, bombardant le matériau cible. Ce bombardement entraîne l'éjection des atomes de la cible, un processus connu sous le nom de pulvérisation cathodique. Ces atomes éjectés traversent ensuite le plasma et se condensent sur le substrat, formant un film mince.

Le processus de pulvérisation cathodique se caractérise par sa simplicité et son adoption rapide, bien qu'il ne soit pas exempt de difficultés. L'une des limitations notables est la vitesse de dépôt relativement faible, qui peut entraîner des temps de revêtement prolongés et une surchauffe potentielle du matériau cible. Ce problème peut compromettre l'intégrité atomique de la cible, ce qui a nécessité des progrès tels que la pulvérisation magnétron pour remédier à ces inefficacités. Malgré ses limites, la pulvérisation à diode reste une base essentielle pour comprendre les techniques de pulvérisation plus complexes.

Pulvérisation triode

Si la pulvérisation cathodique offre la simplicité, elle souffre de décharges instables et de faibles taux de dépôt. Pour remédier à ces limitations, la méthode de pulvérisation triode introduit une cathode chaude dans le dispositif de pulvérisation diode, le transformant en une configuration triode. Cette modification améliore considérablement le contrôle du processus de pulvérisation.

Dans la pulvérisation triode, la densité du plasma peut être minutieusement réglée en ajustant le courant d'émission d'électrons et la tension d'accélération. Cette capacité de réglage fin permet un contrôle plus précis du processus d'ionisation à l'intérieur de la chambre. En outre, l'énergie de bombardement des ions sur le matériau cible peut être modulée en faisant varier la tension de la cible. Ce contrôle stratégique résout les conflits inhérents entre la tension de la cible, le courant de la cible et la pression du gaz, qui sont des défis courants dans la pulvérisation cathodique.

| Paramètre | Mécanisme de contrôle | Impact |

|---|---|---|

| Courant d'émission d'électrons | Ajuste la densité du plasma | Améliore le contrôle de l'ionisation |

| Tension d'accélération | Module la densité du plasma | Optimise le processus d'ionisation |

| Tension de cible | Régule l'énergie du bombardement ionique | Améliore la pulvérisation du matériau cible |

L'introduction d'une cathode chaude dans la pulvérisation triode permet non seulement d'augmenter la vitesse de dépôt, mais aussi d'améliorer la qualité globale du film déposé. Cette méthode est particulièrement avantageuse pour les applications nécessitant des films uniformes de haute qualité avec une meilleure contrôlabilité et répétabilité.

Pulvérisation magnétron

La pulvérisation magnétron, souvent appelée pulvérisation haute vitesse à basse température, est une technique sophistiquée de revêtement par plasma. Cette méthode tire parti de l'interaction entre un plasma magnétiquement confiné et un matériau cible chargé négativement. Lorsque les ions énergétiques chargés positivement du plasma entrent en collision avec la cible, ils éjectent des atomes par un processus connu sous le nom de "pulvérisation". Ces atomes éjectés se déplacent ensuite dans le plasma et se déposent sur un substrat, formant un film mince.

Le processus se déroule dans un champ magnétique fermé, qui sert à piéger les électrons et à améliorer l'efficacité de la pulvérisation. En opérant à des pressions plus faibles, la pulvérisation magnétron minimise l'incorporation de gaz dans le film et réduit les pertes d'énergie dans les atomes pulvérisés. Cela permet d'obtenir des films de haute qualité avec une évolutivité exceptionnelle, ce qui en fait une méthode privilégiée par rapport aux autres techniques de dépôt physique en phase vapeur (PVD).

L'un des principaux avantages de la pulvérisation magnétron est sa vitesse de dépôt élevée, qui réduit considérablement l'augmentation de la température du substrat. Ceci est particulièrement bénéfique pour maintenir l'intégrité des substrats sensibles à la température. En outre, cette méthode offre une excellente qualité de film, une répétabilité et une facilité d'industrialisation, ce qui en fait un choix polyvalent et fiable pour diverses applications.

Comparée à la pulvérisation dipolaire, la pulvérisation magnétron se distingue par ses performances supérieures en termes de vitesse de dépôt, de qualité de film et d'efficacité globale du processus. La combinaison des champs électriques et magnétiques à proximité de la cible crée une dérive E×B, qui courbe et prolonge les trajectoires des électrons. Il en résulte un degré élevé d'ionisation du gaz et un plasma de densité relativement élevée. Les ions accélérés vers la cathode/cible pulvérisent le matériau, qui forme alors un film mince sur le substrat situé au-dessus de la cible.

En résumé, la capacité de la pulvérisation magnétron à produire des films de haute qualité avec une augmentation minimale de la température du substrat et son évolutivité en font un choix supérieur pour les applications industrielles et la recherche.

Pulvérisation magnétron réactive

La pulvérisation magnétron réactive implique l'utilisation d'un métal, d'un alliage, d'un composé métallique de faible valeur ou d'un matériau semi-conducteur comme cathode cible. Au cours du processus de pulvérisation, ce matériau cible réagit avec les particules de gaz introduites dans la chambre à vide, ce qui entraîne la formation d'un film composé, soit au cours du processus de pulvérisation lui-même, soit lorsque le matériau se dépose sur la surface du substrat. Cette méthode est particulièrement remarquable pour sa capacité à produire des films composés de haute pureté avec un contrôle précis des propriétés du film.

Le processus tire parti de l'environnement plasma dans la chambre à vide, où des gaz comme l'azote ou l'oxygène, qui sont normalement stables et inertes, sont ionisés et hautement réactifs en raison de collisions à haute énergie. Ces particules de gaz réactives interagissent ensuite avec le matériau cible, ce qui facilite la création de structures composées complexes.

L'un des principaux avantages de la pulvérisation magnétron réactive est qu'elle permet de traiter des films minces uniformes de grande surface. Cette capacité en fait une technique privilégiée pour la production en masse de films composés, où l'uniformité et la pureté sont essentielles. La capacité de cette méthode à contrôler les propriétés des films garantit que les revêtements obtenus répondent à des spécifications rigoureuses, ce qui en fait un choix polyvalent et fiable pour diverses applications industrielles.

Pulvérisation magnétron non équilibrée

La pulvérisation magnétron non équilibrée utilise une configuration de champ magnétique unique qui s'écarte de la configuration traditionnelle équilibrée. Cette conception de champ magnétique "fuyant" permet à certaines lignes de champ magnétique de s'étendre au-delà de la cible et d'atteindre le substrat. Cette extension facilite le mouvement des électrons secondaires qui, à leur tour, augmentent la portée du plasma vers le substrat. Il en résulte une augmentation significative des courants ioniques circulant vers le substrat, qui peuvent être jusqu'à dix fois plus élevés que ceux obtenus avec la pulvérisation magnétron conventionnelle.

Le principal avantage de cette technique réside dans sa capacité à déposer des particules pour former des films minces, mais aussi à bombarder le substrat avec du plasma. Cette double action améliore considérablement la qualité du film en restructurant le revêtement au niveau atomique. Les ions de faible énergie, idéaux pour ce processus de restructuration, garantissent que les films déposés possèdent des propriétés optimales.

Cependant, la pulvérisation magnétron non équilibrée n'est pas sans poser de problèmes. L'augmentation du bombardement ionique peut entraîner un échauffement plus important du substrat, atteignant parfois des températures de 250°C, et peut introduire des défauts structurels. Malgré ces limitations, cette technologie reste très utile pour la préparation de divers films durs, lorsque les compromis sont acceptables pour les propriétés améliorées du film qu'elle permet d'obtenir.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Articles associés

- Un guide étape par étape du processus PECVD

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Machines CVD pour le dépôt de couches minces

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet