En principe, le revêtement PVD lui-même ne rouille pas. Les matériaux céramiques utilisés dans le dépôt physique en phase vapeur (PVD), tels que le nitrure de titane ou le nitrure de zirconium, sont chimiquement inertes et ne subissent pas le processus d'oxydation que nous appelons rouille. Cependant, ce n'est pas la réponse complète. La rouille peut toujours apparaître sur un objet revêtu de PVD si le métal de base sous-jacent, ou substrat, est exposé aux éléments.

La question n'est pas de savoir si le revêtement PVD va rouiller, mais à quel point il scelle efficacement le métal sous-jacent. Un revêtement PVD correctement appliqué crée une barrière dense et non réactive, mais toute brèche — due à des dommages, des défauts ou une couverture incomplète — exposera le substrat et lui permettra de se corroder.

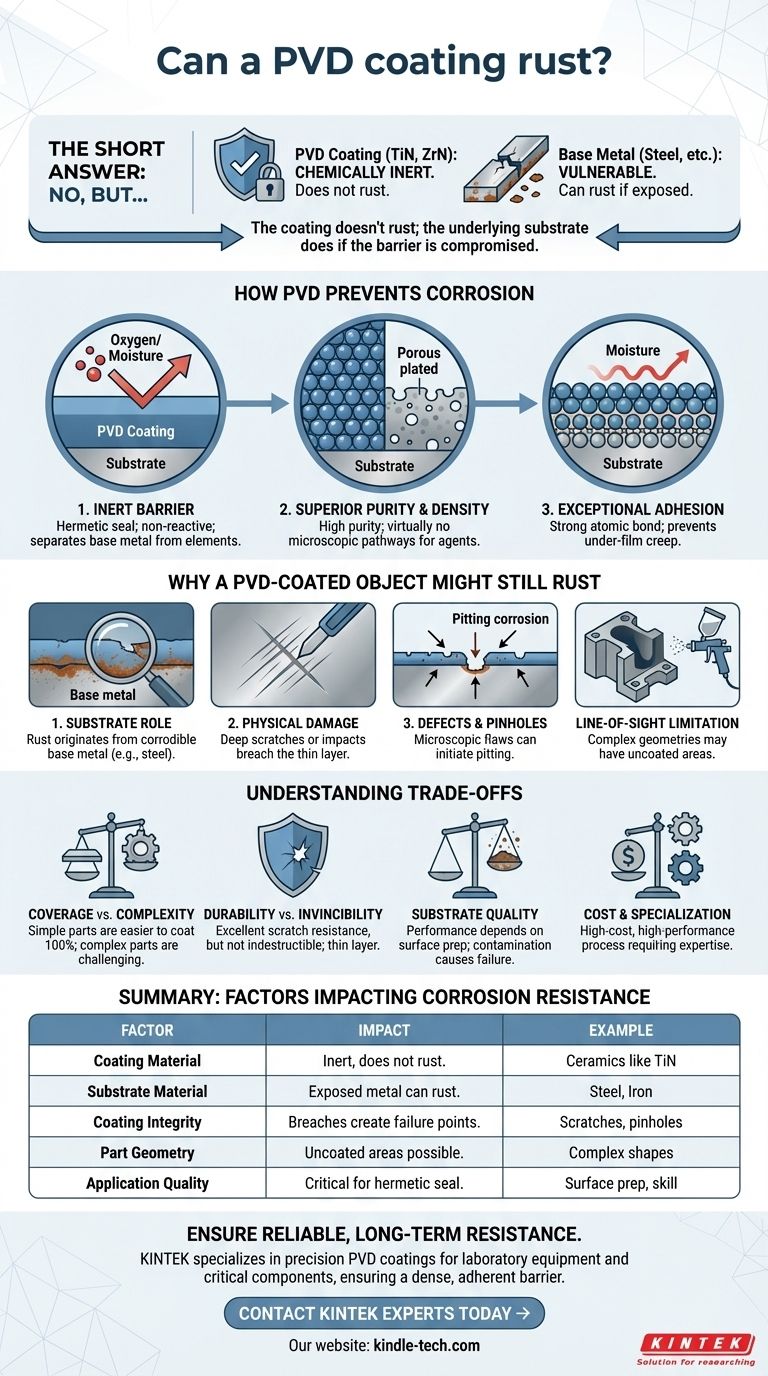

Comment les revêtements PVD préviennent la corrosion

La résistance exceptionnelle à la corrosion d'un revêtement PVD n'est pas une caractéristique unique, mais le résultat de plusieurs propriétés intégrées fonctionnant comme un système.

Le principe d'une barrière inerte

Un revêtement PVD fonctionne en créant un joint hermétique sur le matériau substrat. Ce film mince et dense est chimiquement stable et non réactif, séparant physiquement le métal de base des éléments corrosifs tels que l'oxygène et l'humidité.

Pureté et densité supérieures

Le processus PVD crée des revêtements d'une pureté et d'une densité exceptionnellement élevées. Contrairement au placage, qui peut présenter une porosité inhérente, un film PVD bien appliqué ne laisse pratiquement aucune voie microscopique permettant aux agents corrosifs de pénétrer et d'atteindre le substrat.

Adhérence exceptionnelle

Les revêtements PVD forment une liaison très forte, au niveau atomique, avec le substrat. Cette excellente adhérence est essentielle, car elle empêche l'humidité de s'infiltrer sous le bord du revêtement et de provoquer une délaminage ou un cloquage, même si une petite zone est rompue.

Pourquoi un objet revêtu de PVD peut toujours rouiller

Lorsque vous voyez de la rouille sur une pièce revêtue de PVD, la corrosion provient presque toujours du métal de base en dessous, et non du revêtement lui-même. Cela se produit pour quelques raisons clés.

Le rôle du substrat

La plupart de la rouille observée sur les articles revêtus de PVD provient d'un substrat corrodable, tel que l'acier. Le revêtement PVD est un bouclier, mais le matériau qu'il protège reste vulnérable s'il est exposé.

Défaillance due à des dommages physiques

Bien que les revêtements PVD soient extrêmement durs et résistants à l'abrasion, ils ne sont pas invincibles. Une rayure profonde ou un impact important peut pénétrer la fine couche de revêtement, créant une ouverture qui expose le substrat à l'environnement et initie la corrosion.

Défauts et trous d'épingle

Même les revêtements PVD de haute qualité peuvent présenter des trous d'épingle ou des défauts microscopiques. Ces minuscules imperfections peuvent servir de points focaux pour la corrosion par « piqûres », où la rouille commence dans une très petite zone et peut ensuite se propager sous le revêtement.

La limitation de la « ligne de visée »

Le processus PVD est une technique de « ligne de visée », ce qui signifie que le matériau de revêtement ne peut se déposer que sur les surfaces qu'il peut « voir » depuis la source. Les pièces complexes avec des renfoncements profonds, des canaux internes ou des contre-dépouilles peuvent ne pas recevoir une couverture complète, laissant les zones non revêtues vulnérables à la rouille.

Comprendre les compromis

Le PVD offre une protection de classe mondiale, mais le succès dépend de la compréhension de ses limites opérationnelles. Reconnaître ces compromis est crucial pour une application correcte.

Couverture vs Complexité

La barrière supérieure du PVD est plus efficace sur les pièces à géométrie simple. Pour les pièces très complexes, assurer une couverture à 100 % est un défi important et peut nécessiter des dispositifs de fixation spécialisés et une rotation dans la chambre.

La durabilité n'est pas l'invincibilité

La dureté du PVD offre une excellente résistance aux rayures dues à l'usure quotidienne. Cependant, le revêtement est très mince. Il peut être compromis par des objets durs et tranchants ou dans des environnements industriels à fort impact, compromettant ainsi sa fonction protectrice.

L'importance de la qualité du substrat

La performance du revêtement PVD dépend directement de la surface sur laquelle il est appliqué. Un substrat mal préparé, contaminé ou intrinsèquement poreux entraînera une mauvaise adhérence et une défaillance prématurée, quelle que soit la qualité du revêtement.

Coût et spécialisation

Le PVD est un processus coûteux et haute performance qui nécessite des opérateurs qualifiés et des équipements coûteux. C'est un investissement dans l'ingénierie des surfaces, pas une finition simple et peu coûteuse.

Faire le bon choix pour votre application

Pour tirer parti efficacement du PVD, vous devez aligner les capacités de la technologie avec votre objectif principal.

- Si votre objectif principal est une résistance maximale à la corrosion pour une pièce critique : Assurez-vous que la conception permet une couverture de revêtement à 100 % et travaillez en étroite collaboration avec votre fournisseur PVD pour le vérifier.

- Si votre objectif principal est une finition décorative avec une durabilité accrue : Le PVD est un excellent choix, mais reconnaissez que des rayures profondes sur des objets comme les robinets ou les montres peuvent éventuellement entraîner une corrosion localisée du métal de base.

- Si vous revêtez des pièces géométriquement complexes : Vous devez faire de la résolution des limitations de ligne de visée une priorité absolue, en utilisant potentiellement une rotation multi-axes ou en acceptant que certaines zones internes puissent rester non revêtues.

En fin de compte, considérer le PVD non pas comme une simple peinture antirouille, mais comme un système intégré d'ingénierie des surfaces est la clé pour obtenir des performances fiables et à long terme.

Tableau récapitulatif :

| Facteur | Impact sur la résistance à la corrosion |

|---|---|

| Matériau du revêtement | Les céramiques comme le TiN sont inertes et ne rouillent pas. |

| Matériau du substrat | L'acier ou le fer exposé en dessous peut rouiller. |

| Intégrité du revêtement | Les rayures, les trous d'épingle ou une mauvaise adhérence créent des points de défaillance. |

| Géométrie de la pièce | Les formes complexes peuvent présenter des zones non revêtues en raison du dépôt par ligne de visée. |

| Qualité de l'application | Une préparation de surface appropriée et une application experte sont essentielles pour un joint hermétique. |

Assurez-vous que vos composants bénéficient d'une résistance à la corrosion fiable et à long terme. La performance d'un revêtement PVD est un système intégré, fortement dépendant d'une application experte et d'une préparation de substrat de haute qualité. Chez KINTEK, nous sommes spécialisés dans les revêtements PVD de précision pour les équipements de laboratoire et les composants critiques. Notre expertise garantit une barrière dense et adhérente qui maximise la protection pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la durabilité et les performances de vos pièces.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes