En termes pratiques, non. Bien que le dépôt physique en phase vapeur (PVD) soit une finition exceptionnellement dure et durable, il ne peut pas être réparé par points ou « retouché » s'il est profondément rayé ou endommagé. La seule méthode pour restaurer un article revêtu de PVD endommagé est de faire décaper complètement le revêtement d'origine, puis de faire revêtir l'objet entier, un processus souvent complexe et coûteux.

Les propriétés mêmes qui rendent les revêtements PVD incroyablement durables — leur liaison atomique au substrat et leur extrême finesse — sont ce qui rend les réparations localisées impossibles. Les dommages nécessitent un processus de finition complet au niveau de l'usine, et non une simple réparation.

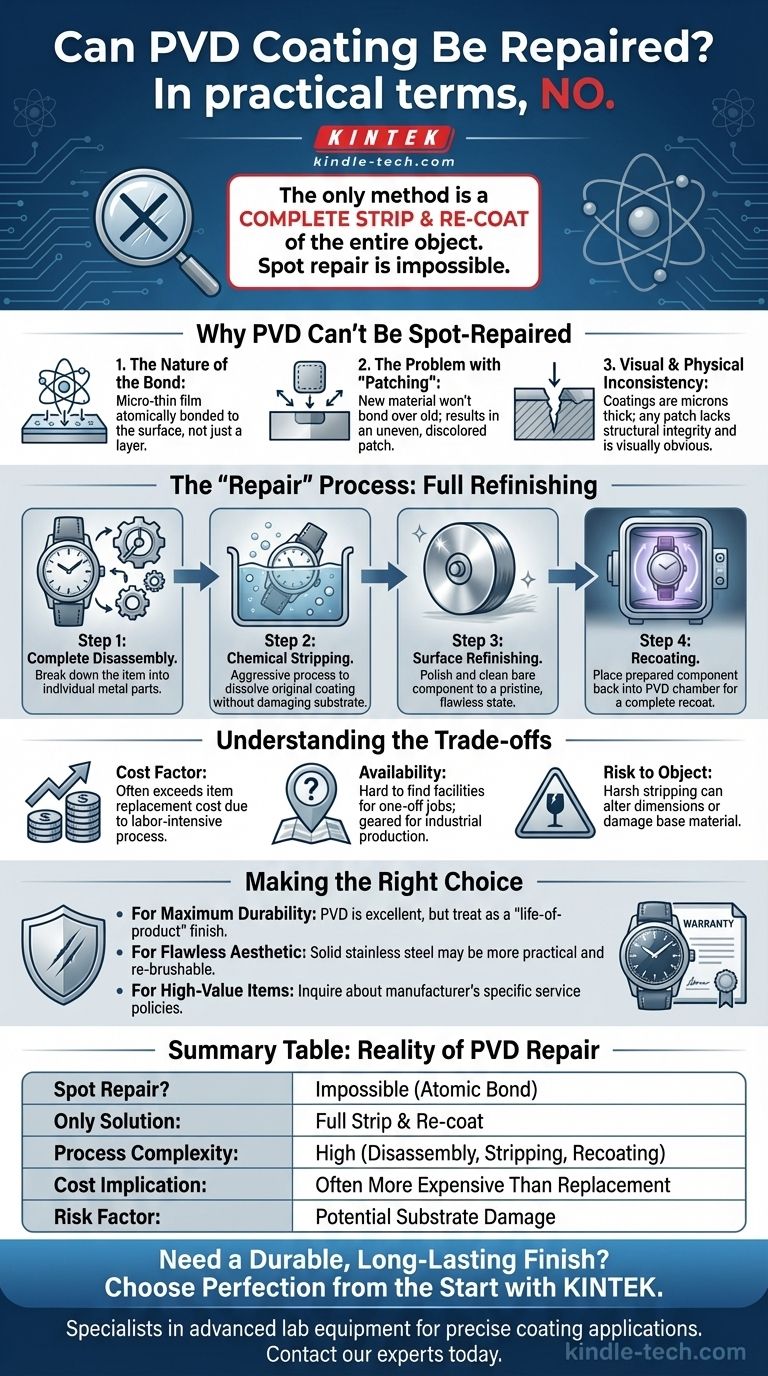

Pourquoi le PVD ne peut pas être réparé par points

Comprendre la nature du PVD révèle pourquoi les réparations simples ne sont pas réalisables. Il est fondamentalement différent de la peinture ou du revêtement en poudre.

La nature de la liaison

Le PVD n'est pas une couche de matériau posée sur la surface ; c'est un film micro-mince lié atomiquement au substrat sous vide. Cela crée une finition qui fait partie de l'objet lui-même.

Le problème du « raccommodage »

Vous ne pouvez pas « combler » une rayure sur un revêtement PVD. Tenter d'appliquer un nouveau matériau PVD sur une zone endommagée entraînerait une tache inégale et décolorée qui ne se lierait pas correctement. Le processus nécessite une surface vierge et parfaitement préparée, ce qui est impossible à obtenir sur une petite zone endommagée.

Incohérence visuelle et physique

Un revêtement PVD est mesuré en microns (millièmes de millimètre). Toute rayure suffisamment profonde pour être visible a probablement pénétré tout le revêtement jusqu'au substrat sous-jacent. Une « retouche » serait visuellement évidente et manquerait de l'intégrité structurelle du revêtement uniforme d'origine.

Le processus de « réparation » : décapage et nouveau revêtement

Bien qu'une rayure ne puisse pas être raccommodée, un objet peut être restauré grâce à un processus industriel en plusieurs étapes. Ce n'est pas une réparation, mais une finition complète.

Étape 1 : Démontage complet

L'article doit être entièrement démonté. Seule la composante unique à revêtir peut entrer dans la chambre PVD. Pour une montre ou un robinet, cela signifie le décomposer en ses pièces métalliques individuelles.

Étape 2 : Décapage chimique

Le revêtement PVD d'origine doit être retiré chimiquement. Il s'agit d'un processus agressif utilisant des agents spécialisés qui dissolvent le revêtement sans, idéalement, endommager le métal de base (le substrat).

Étape 3 : Finition de surface

Une fois décapée, la composante nue doit être polie et nettoyée jusqu'à un état impeccable, identique à celui d'avant son tout premier revêtement. Toute imperfection restante sur le substrat sera visible à travers la nouvelle couche de PVD.

Étape 4 : Nouveau revêtement

Enfin, la composante parfaitement préparée est remise dans une chambre à vide PVD, et l'ensemble du processus de revêtement est répété à partir de zéro.

Comprendre les compromis

Ce processus de finition a des implications pratiques et économiques importantes que vous devez considérer.

Le facteur coût

Le décapage et le nouveau revêtement d'un seul article nécessitent beaucoup de main-d'œuvre. C'est souvent beaucoup plus coûteux que l'application PVD d'origine, qui est généralement effectuée en lots grands et efficaces. Pour de nombreux biens de consommation, le coût de la finition peut facilement dépasser le coût de remplacement de l'article lui-même.

La disponibilité du service

Trouver un établissement disposé à prendre en charge un travail de finition unique pour un produit de consommation peut être difficile. La plupart des entreprises de revêtement PVD sont orientées vers des séries de production à l'échelle industrielle, et non vers des demandes de service individuelles.

Le risque pour l'objet

Le processus de décapage chimique est agressif. S'il n'est pas effectué avec un soin extrême, il peut modifier légèrement les dimensions ou la texture du matériau sous-jacent. Il y a toujours un petit risque d'endommager la pièce d'origine pendant le processus de finition.

Faire le bon choix pour votre objectif

Le PVD est une excellente technologie, mais vous devez aligner ses caractéristiques avec vos attentes à long terme.

- Si votre objectif principal est une durabilité maximale et une résistance aux rayures : Le PVD est un choix exceptionnel. Vous devriez cependant le considérer comme une finition pour la « durée de vie du produit » et accepter que les dommages cosmétiques mineurs puissent être permanents.

- Si votre objectif principal est de maintenir une esthétique impeccable au fil du temps : Un matériau plus simple comme l'acier inoxydable massif peut être plus pratique. Il se raye plus facilement mais peut être re-brossé ou poli pour retrouver son état neuf avec une relative facilité.

- Si vous achetez un article PVD de grande valeur (comme une montre de luxe) : Renseignez-vous sur la politique de service spécifique du fabricant. Certaines marques haut de gamme proposent le remplacement du boîtier ou la finition comme service (coûteux), tandis que d'autres ne le font pas.

En fin de compte, vous devriez considérer le PVD comme une finition semi-permanente haute performance, et non comme une surface qui peut être facilement entretenue ou réparée.

Tableau récapitulatif :

| Aspect | Réalité de la réparation PVD |

|---|---|

| Réparation par points ? | Impossible en raison de la liaison au niveau atomique. |

| Seule solution | Décapage complet et nouveau revêtement de l'objet entier. |

| Complexité du processus | Élevée ; nécessite un démontage, un décapage chimique et un nouveau revêtement. |

| Implication en matière de coût | Souvent plus coûteux que le remplacement de l'article. |

| Facteur de risque | Dommages potentiels au substrat sous-jacent pendant le décapage. |

Besoin d'une finition durable et longue durée pour vos composants ?

Comprendre la permanence du revêtement PVD est essentiel pour sélectionner le traitement de surface approprié pour vos produits. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour des applications de revêtement précises. Que vous développiez des composants très sollicités ou des articles de luxe, nos solutions garantissent une finition impeccable et durable dès le départ.

Laissez-nous vous aider à atteindre la perfection du premier coup. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement peut répondre aux besoins de revêtement et de science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles