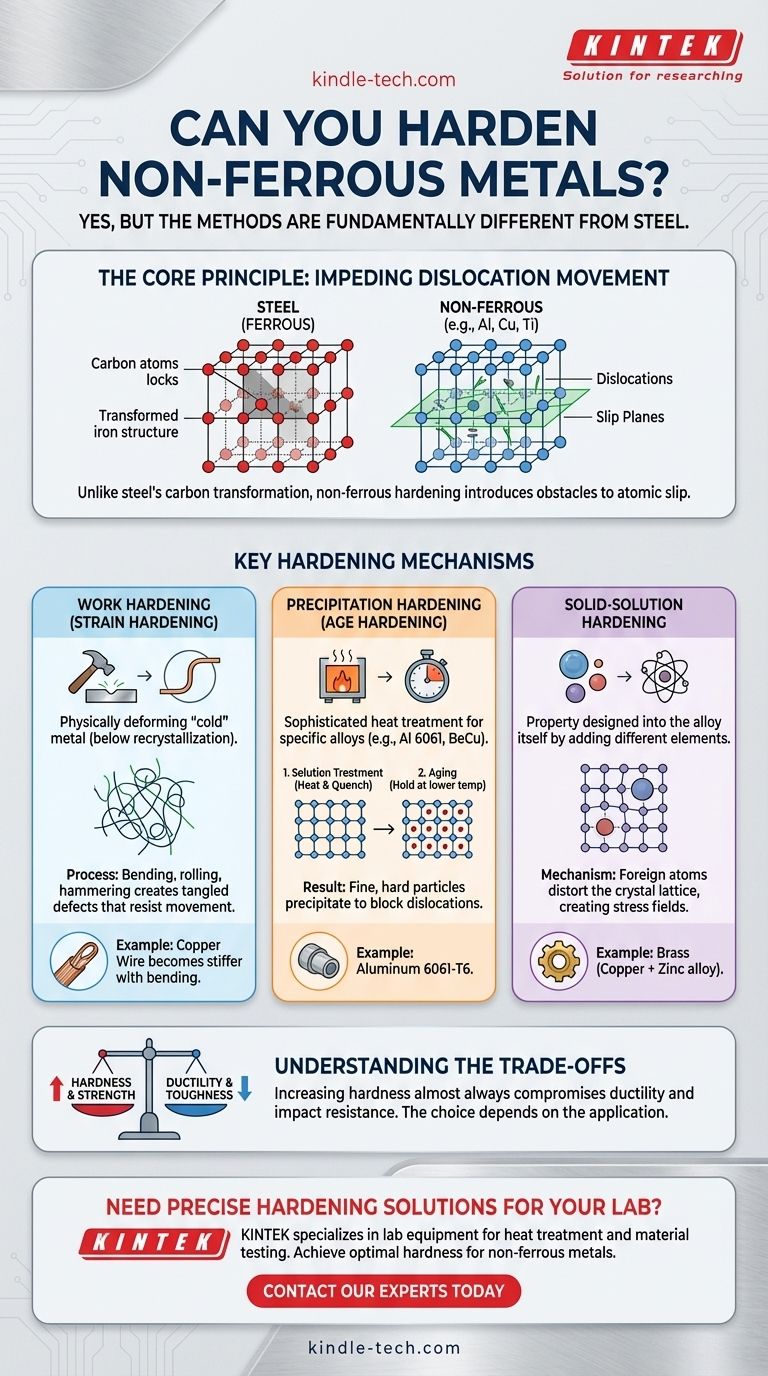

Oui, vous pouvez absolument durcir les métaux non ferreux, mais les méthodes sont fondamentalement différentes du processus familier de chauffage et de trempe utilisé pour l'acier. Alors que le durcissement de l'acier repose sur la modification de sa structure cristalline à base de carbone, le durcissement des métaux non ferreux comme l'aluminium, le cuivre ou le titane consiste à introduire des perturbations contrôlées dans leur réseau métallique pour résister à la déformation.

Le principe fondamental pour durcir tout métal non ferreux est d'entraver le mouvement des défauts internes, appelés dislocations. Contrairement à l'acier, cela est réalisé non pas par une transformation à base de carbone, mais par une déformation mécanique, une précipitation contrôlée d'éléments d'alliage ou un alliage stratégique dès le départ.

Pourquoi le durcissement des métaux non ferreux est différent

Le processus de durcissement de l'acier au carbone implique de le chauffer jusqu'à ce que sa structure cristalline change (en austénite), puis de le refroidir rapidement (trempe) pour piéger cette structure dans un état dur et cassant (martensite). Ce mécanisme est unique à l'acier et aux autres alliages ferreux.

Les métaux non ferreux n'ont pas cette propriété transformative spécifique. Au lieu de cela, leur dureté est régie par la facilité avec laquelle les plans atomiques peuvent glisser les uns sur les autres. Pour les durcir, vous devez introduire des obstacles qui rendent ce glissement plus difficile.

Principaux mécanismes de durcissement expliqués

Il existe trois méthodes principales pour durcir les métaux non ferreux. L'efficacité de chacune dépend entièrement de l'alliage spécifique avec lequel vous travaillez.

Écrouissage (Durcissement par déformation)

C'est la méthode la plus directe : durcir un métal en le déformant physiquement à une température inférieure à son point de recristallisation (c'est-à-dire lorsqu'il est « froid »).

Des processus tels que le pliage, le laminage, l'étirage ou le martelage provoquent la multiplication et l'enchevêtrement de défauts microscopiques (dislocations) au sein de la structure cristalline du métal. Cette structure emmêlée résiste au mouvement ultérieur, rendant le matériau plus dur et plus résistant.

Un exemple courant est le fil de cuivre. Lorsque vous le pliez d'avant en arrière, il devient progressivement plus rigide et plus difficile à plier jusqu'à ce qu'il se fracture finalement.

Durcissement par précipitation (Durcissement par vieillissement)

Il s'agit d'un traitement thermique sophistiqué utilisé sur des alliages spécifiques, tels que les séries 2000, 6000 et 7000 d'aluminium, le cuivre-béryllium et certains alliages de titane.

C'est un processus en deux étapes :

- Traitement de mise en solution : Le métal est chauffé à une température élevée pour dissoudre les éléments d'alliage dans une solution solide uniforme, comme dissoudre du sucre dans de l'eau chaude. Il est ensuite refroidi rapidement pour piéger cet état.

- Vieillissement : Le métal est ensuite maintenu à une température plus basse pendant une période prolongée. Pendant ce temps, les éléments d'alliage dissous précipitent sous forme de particules extrêmement petites, dures et uniformément dispersées. Ces particules agissent comme de puissants barrages, obstruant le mouvement des dislocations et augmentant considérablement la résistance et la dureté.

Les désignations « T » dans les alliages d'aluminium, comme 6061-T6, indiquent que le matériau a été traité thermiquement en solution puis vieilli artificiellement.

Durcissement par solution solide

Ce type de durcissement n'est pas un processus que vous effectuez sur une pièce finie, mais plutôt une propriété conçue dans l'alliage lui-même.

Il consiste à ajouter des atomes d'un élément différent au métal de base. Ces atomes étrangers, étant de taille différente, déforment le réseau cristallin régulier. Cette distorsion crée des champs de contrainte internes qui rendent plus difficile le mouvement des dislocations, augmentant ainsi la dureté et la résistance intrinsèques du métal.

Un exemple classique est le laiton, qui est un alliage de cuivre et de zinc. Les atomes de zinc perturbent le réseau cristallin du cuivre, rendant le laiton nettement plus dur et plus résistant que le cuivre pur.

Comprendre les compromis

Augmenter la dureté n'est jamais gratuit ; cela implique presque toujours un compromis avec d'autres propriétés du matériau.

Le coût de l'écrouissage

Le principal compromis de l'écrouissage est une perte significative de ductilité. À mesure que le matériau devient plus dur, il devient plus cassant et moins apte à être formé ou plié sans se fissurer. C'est pourquoi vous ne pouvez pas durcir indéfiniment un matériau en le pliant.

La complexité du durcissement par précipitation

Ce processus nécessite un contrôle précis de la température et du temps. Un sur-vieillissement, ou maintien du métal à la température de vieillissement trop longtemps, peut provoquer la croissance excessive des précipités et leur perte d'effet durcissant, rendant en fait le matériau plus tendre. De plus, cette méthode n'est applicable qu'à des alliages spécifiques « traitables thermiquement ».

L'équilibre inévitable dureté-ductilité

Pour presque toutes les méthodes, il existe une relation inverse entre la dureté et la ductilité/ténacité. Un matériau plus dur est souvent plus susceptible de se fracturer sous un impact soudain. Votre choix de méthode de durcissement doit correspondre à l'application finale de la pièce et aux caractéristiques de performance requises.

Faire le bon choix pour votre objectif

Votre approche doit être dictée par le matériau dont vous disposez et les propriétés que vous souhaitez obtenir.

- Si votre objectif principal est de renforcer une pièce après sa mise en forme : Étudiez si votre alliage est durcissable par précipitation (par exemple, aluminium 6061, 7075). Cela offre l'augmentation de résistance la plus significative.

- Si votre objectif principal est le durcissement par un processus mécanique : Utilisez l'écrouissage (travail à froid), mais sachez que vous sacrifierez de la ductilité pour obtenir de la résistance.

- Si votre objectif principal est de choisir un matériau résistant dès le départ : Sélectionnez un alliage durci par solution solide ou un matériau qui est déjà fourni dans un état durci par précipitation (comme l'aluminium 6061-T6).

Comprendre ces mécanismes de durcissement distincts vous permet de sélectionner et de traiter les métaux non ferreux avec précision pour votre application spécifique.

Tableau récapitulatif :

| Méthode de durcissement | Processus clé | Applications courantes |

|---|---|---|

| Écrouissage | Déformation à froid (pliage, laminage) | Fil de cuivre, tôles |

| Durcissement par précipitation | Traitement thermique et vieillissement | Aluminium 6061-T6, cuivre-béryllium |

| Durcissement par solution solide | Alliage avec différents éléments | Laiton (alliages cuivre-zinc) |

Besoin de solutions de durcissement précises pour vos matériaux de laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement thermique et les essais de matériaux. Notre expertise vous aide à obtenir une dureté et des performances optimales pour les métaux non ferreux comme l'aluminium, le cuivre et le titane. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée