Oui, le dépôt chimique en phase vapeur (CVD) nécessite fondamentalement un substrat. Le substrat n'est pas seulement un support passif pour le produit final ; c'est la surface active et essentielle où se déroule l'ensemble du processus de dépôt. Il fournit la base physique et l'énergie thermique nécessaire qui pilote la conversion des produits chimiques en phase gazeuse en une couche mince solide.

Le substrat dans un processus CVD est le catalyseur essentiel pour la croissance du film. Il fournit la surface et l'énergie thermique nécessaires pour convertir les gaz précurseurs volatils en un film solide et performant, contrôlant directement la structure et la qualité du matériau final.

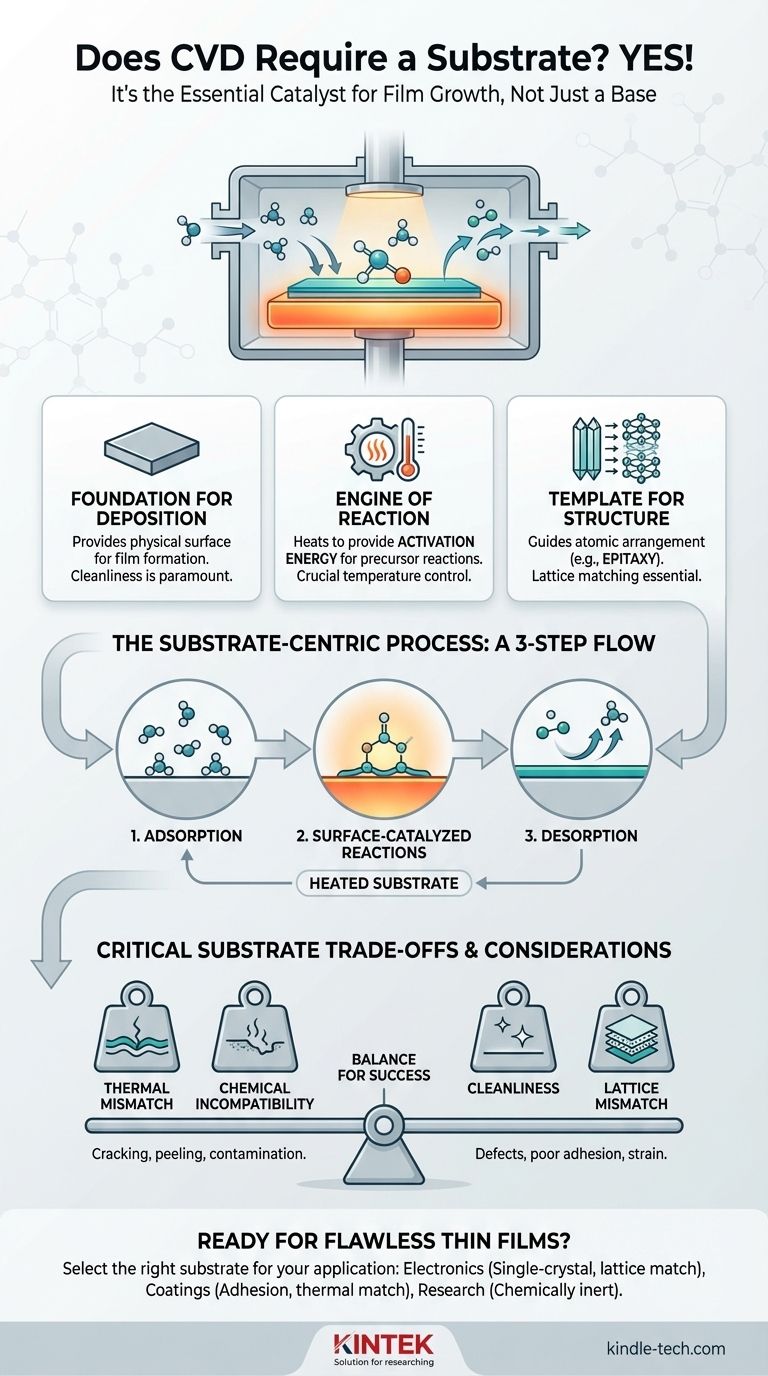

Le rôle du substrat : plus qu'une simple surface

Pour comprendre pourquoi le substrat est non négociable, nous devons regarder au-delà de son rôle de simple base. C'est un participant actif dans les transformations chimiques et physiques qui définissent le processus CVD.

La fondation du dépôt

À son niveau le plus élémentaire, le substrat fournit l'emplacement physique pour la formation du film. L'objectif du CVD est de créer une couche solide et cohérente de matériau, et cette couche doit être déposée sur quelque chose.

Le moteur de la réaction

Dans la plupart des processus CVD, le substrat est chauffé à une température élevée spécifique. Cette chaleur n'est pas seulement destinée à réchauffer l'environnement ; elle fournit l'énergie d'activation critique requise pour que les gaz précurseurs réagissent ou se décomposent à la surface. La température du substrat est l'un des paramètres de contrôle les plus importants de l'ensemble du processus.

Le modèle pour la structure

La structure physique du substrat peut influencer directement la structure du film en croissance. Pour les applications haute performance telles que les semi-conducteurs, un substrat monocristallin (comme une tranche de silicium) est utilisé pour guider les atomes déposés dans un film monocristallin parfaitement ordonné, dans un processus appelé épitaxie.

Comment fonctionne le CVD : un processus centré sur le substrat

La séquence des événements dans le CVD souligne le rôle central du substrat à chaque étape critique. Le processus échoue si l'une de ces étapes dépendantes du substrat est compromise.

Adsorption des précurseurs

Premièrement, les gaz réactifs (précurseurs) doivent s'attacher physiquement à la surface du substrat. Cette étape, connue sous le nom d'adsorption, met les molécules en contact direct avec la surface chauffée où la réaction aura lieu.

Réactions catalysées en surface

C'est le cœur du CVD. L'énergie thermique du substrat pilote les réactions chimiques souhaitées. Cette réaction hétérogène (se produisant à l'interface gaz-solide) est ce qui construit le film couche par couche. L'alternative, une réaction homogène (se produisant en phase gazeuse), crée des particules de poussière indésirables au lieu d'un film de qualité.

Désorption des sous-produits

À mesure que les précurseurs réagissent pour former le film solide, des sous-produits gazeux sont créés. Ces sous-produits doivent se détacher de la surface (désorption) et être évacués de la chambre pour permettre aux nouveaux réactifs d'atteindre la surface et de continuer le processus de croissance.

Comprendre les compromis : la sélection du substrat est critique

Choisir le mauvais substrat ou le préparer de manière inappropriée est une source fréquente d'échec dans le CVD. L'interaction entre le film et le substrat introduit plusieurs compromis critiques.

Désaccord thermique

Si le substrat et le film ont des taux de dilatation thermique significativement différents, le film peut se fissurer ou se décoller du substrat lorsqu'il refroidit après la température de dépôt élevée. C'est un mode de défaillance catastrophique.

Incompatibilité chimique

Le substrat doit être chimiquement stable à haute température et en présence des gaz précurseurs réactifs. Un substrat instable peut se corroder ou participer involontairement à la réaction chimique, contaminant le film.

Le besoin critique de propreté

Toute particule de poussière microscopique, tout résidu organique ou toute couche d'oxyde natif sur la surface du substrat perturbera la croissance du film. Cela entraîne des défauts, une mauvaise adhérence et des propriétés matérielles compromises. Le nettoyage du substrat est une étape préparatoire absolument vitale.

Désaccord de réseau en épitaxie

Pour les films monocristallins, l'espacement atomique du réseau cristallin du substrat doit correspondre étroitement à celui du film souhaité. Un désaccord important introduit des contraintes et des défauts cristallins, dégradant les performances électroniques ou optiques du dispositif final.

Faire le bon choix pour votre objectif

Le substrat idéal est toujours défini par l'application prévue du film final. Votre processus de sélection doit équilibrer les exigences chimiques, thermiques et structurelles.

- Si votre objectif principal est de produire de l'électronique haute performance : Vous devez utiliser un substrat monocristallin, comme une tranche de silicium, avec une correspondance de réseau précise pour obtenir la qualité de film épitaxial requise.

- Si votre objectif principal est de créer un revêtement dur et protecteur : Votre priorité est un matériau de substrat doté d'excellentes propriétés d'adhérence et d'un coefficient de dilatation thermique similaire à celui du revêtement pour éviter les fissures sous contrainte.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : Choisissez un substrat chimiquement inerte à votre processus, comme le saphir ou le quartz, pour vous assurer que les propriétés que vous mesurez appartiennent à votre film, et non à une interaction avec le substrat.

En fin de compte, traiter le substrat comme un composant actif de la réaction, et non comme un simple support passif, est la clé pour maîtriser le processus CVD et obtenir des résultats fiables et de haute qualité.

Tableau récapitulatif :

| Fonction du substrat | Impact sur le processus CVD | Considération clé |

|---|---|---|

| Fondation pour le dépôt | Fournit la surface physique pour la formation du film. | La propreté de la surface est primordiale. |

| Moteur de la réaction | Chauffé pour fournir l'énergie d'activation pour les réactions des précurseurs. | Le contrôle de la température est essentiel. |

| Modèle pour la structure | Guide l'arrangement atomique (par exemple, croissance épitaxiale). | La correspondance de réseau est essentielle pour les films monocristallins. |

| Détermine l'adhérence | Influence la stabilité du film et la résistance au pelage/fissuration. | Le coefficient de dilatation thermique doit être compatible. |

Prêt à obtenir des films minces sans défaut avec votre processus CVD ? La base de votre succès commence par le bon substrat et une expertise du processus. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins spécifiques de votre laboratoire. Que vous développiez des semi-conducteurs avancés, des revêtements durables ou que vous meniez des recherches de pointe sur les matériaux, notre équipe peut vous aider à sélectionner la configuration optimale pour des résultats supérieurs.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet et garantir que votre choix de substrat conduise à un dépôt parfait à chaque fois.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme