En bref, oui, le platine s'évapore, mais cela ne devient une préoccupation pratique que dans des conditions très spécifiques et extrêmes. Pour toute application normale, y compris la joaillerie, le platine est exceptionnellement stable. Le processus nécessite une chaleur immense, généralement proche de son point de fusion de 1768°C (3215°F), et est le plus significatif sous vide.

La distinction essentielle se fait entre l'évaporation pure et l'oxydation à haute température. Bien que l'évaporation directe du platine soit rare, une cause plus fréquente de perte de matière dans les applications réelles à haute température est une réaction chimique avec l'oxygène qui forme un gaz volatil d'oxyde de platine.

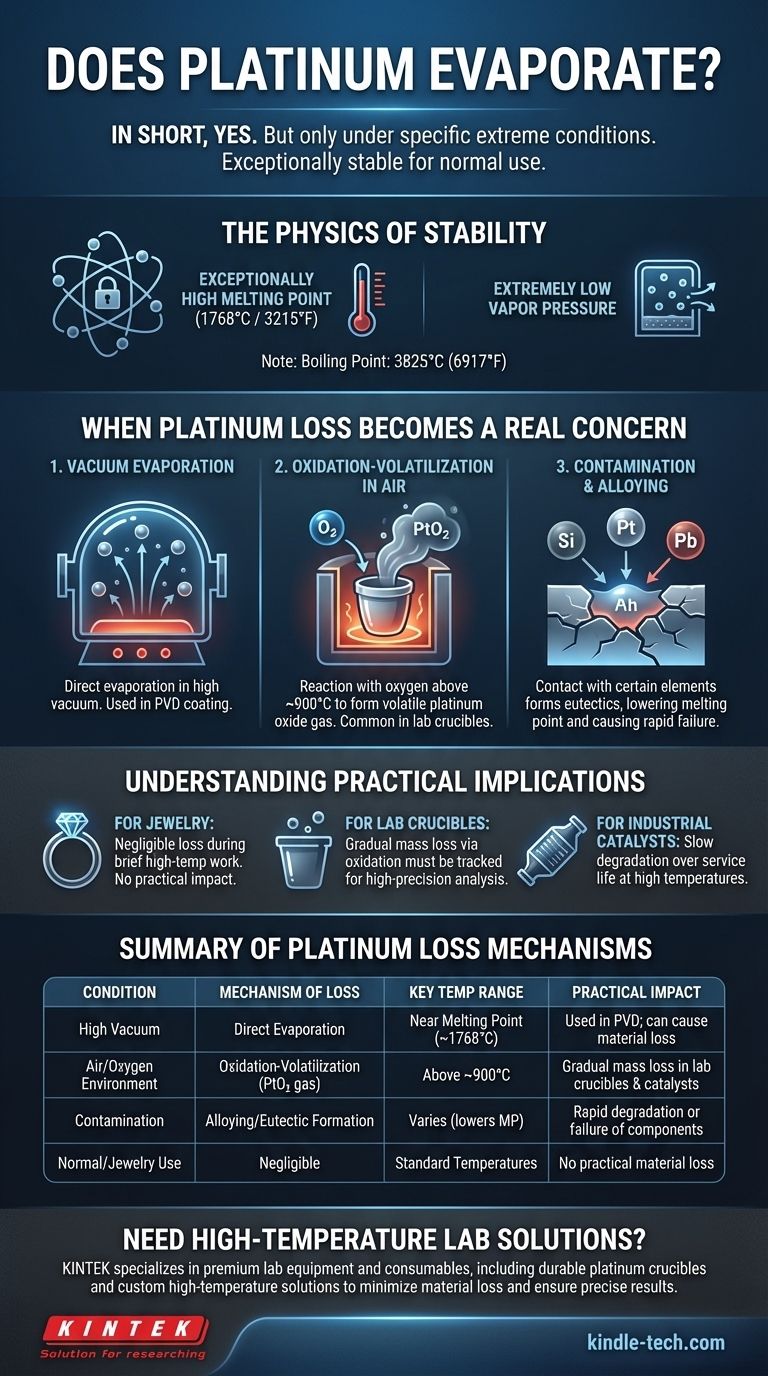

La physique de la stabilité du platine

Pour comprendre pourquoi le platine est si résistant à l'évaporation, nous devons examiner ses propriétés fondamentales.

### Point de fusion exceptionnellement élevé

L'évaporation est le processus par lequel les atomes à la surface d'un matériau acquièrent suffisamment d'énergie pour s'échapper à l'état gazeux. Le point de fusion du platine est extrêmement élevé : 1768°C (3215°F).

Cette température élevée est un indicateur direct de l'immense énergie requise pour desserrer les fortes liaisons métalliques qui maintiennent ses atomes ensemble.

### Pression de vapeur extrêmement basse

La pression de vapeur est une mesure de la tendance d'une substance à passer à l'état gazeux. Même à des températures élevées, le platine a une pression de vapeur exceptionnellement basse.

Cela signifie que très peu d'atomes de platine ont suffisamment d'énergie pour s'échapper de la surface, même lorsque le métal est incandescent. Pour situer, son point d'ébullition est un stupéfiant 3825°C (6917°F).

Quand la perte de platine devient une réelle préoccupation

Bien que stable, il existe trois scénarios principaux où la perte de masse de platine est un facteur réel qui doit être géré.

### 1. Évaporation sous vide

Dans les environnements sous vide poussé, il n'y a pas de pression atmosphérique pour maintenir les atomes de platine confinés. Lorsque le métal est chauffé près de son point de fusion, les atomes commenceront à s'évaporer directement de la surface.

Ce principe est utilisé intentionnellement dans les processus industriels comme le dépôt physique en phase vapeur (PVD) pour créer des revêtements de platine ultra-minces sur l'électronique et d'autres composants.

### 2. Oxydation-volatilisation dans l'air

C'est le mécanisme le plus courant de perte de platine dans les applications pratiques comme les creusets de laboratoire ou les capteurs industriels fonctionnant dans l'air.

À des températures supérieures à environ 900°C (1650°F), le platine peut réagir avec l'oxygène de l'air pour former du dioxyde de platine gazeux (PtO₂). Ce gaz peut alors s'éloigner de la surface, entraînant une perte progressive de matière. Il ne s'agit pas d'une véritable évaporation, mais d'un processus de transport chimique qui a un résultat similaire.

### 3. Contamination et alliage

Le contact avec certains autres éléments à haute température peut causer des dommages importants. Des éléments comme le silicium, le plomb, l'arsenic ou le phosphore peuvent former des alliages, ou eutectiques, avec le platine.

Ces alliages ont des points de fusion beaucoup plus bas que le platine pur, ce qui peut entraîner une dégradation rapide ou une défaillance catastrophique du composant. C'est pourquoi il est essentiel de manipuler les ustensiles de laboratoire en platine avec des outils propres et non contaminants.

Comprendre les implications pratiques

L'importance de l'évaporation ou de la perte de platine dépend entièrement de l'application. Ce qui est un effet négligeable dans un contexte est une défaillance critique dans un autre.

### Pour la joaillerie

Pour les bijoutiers et les porteurs, ce n'est pas une préoccupation. Les températures utilisées pour la soudure et la coulée sont appliquées pendant de très courtes périodes. La quantité de platine perdue est minuscule et n'a aucun impact pratique sur la pièce.

### Pour les creusets de laboratoire

Pour les scientifiques utilisant des creusets en platine pour des analyses de haute précision (comme l'analyse thermogravimétrique, ou ATG), c'est un facteur majeur. La lente perte de masse due à l'oxydation-volatilisation sur de nombreux cycles de chauffage dans un four à air doit être suivie et prise en compte pour garantir des mesures précises.

### Pour les catalyseurs industriels

Dans des applications comme les convertisseurs catalytiques ou le traitement chimique, les températures de fonctionnement élevées peuvent entraîner une lente dégradation du catalyseur de platine au cours de sa durée de vie, en partie par ces mêmes mécanismes de volatilisation.

Faire le bon choix pour votre objectif

Comprendre le mécanisme spécifique de la perte de platine est essentiel pour la gérer dans votre application.

- Si votre objectif principal est la fabrication de bijoux ou le port quotidien : Vous pouvez considérer le platine comme parfaitement stable, car toute perte de matière due au travail ou à l'utilisation de routine est fonctionnellement nulle.

- Si vous utilisez des ustensiles de laboratoire en platine dans de l'air à haute température : Sachez qu'une perte de masse lente et constante par oxydation est inévitable et doit être prise en compte dans votre procédure expérimentale pour des résultats précis.

- Si vous travaillez dans un environnement sous vide poussé et à haute température : Reconnaissez que l'évaporation directe est un phénomène réel qui peut être exploité pour le revêtement ou doit être géré pour éviter une perte de matière indésirable.

En fin de compte, la résistance du platine à l'évaporation et aux attaques chimiques est précisément ce qui en fait l'un de nos matériaux les plus précieux et les plus durables.

Tableau récapitulatif :

| Condition | Mécanisme de perte | Plage de température clé | Impact pratique |

|---|---|---|---|

| Vide poussé | Évaporation directe | Près du point de fusion (1768°C) | Utilisé dans le revêtement PVD ; peut entraîner une perte de matière |

| Environnement air/oxygène | Oxydation-volatilisation (formation de gaz PtO₂) | Au-dessus d'environ 900°C | Perte de masse progressive dans les creusets de laboratoire et les catalyseurs |

| Contamination (ex. Si, Pb) | Formation d'alliages/eutectiques | Varie (abaisse le point de fusion) | Dégradation rapide ou défaillance des composants |

| Utilisation normale/joaillerie | Négligeable | Températures standard | Aucune perte de matière pratique |

Besoin de solutions de laboratoire haute température ?

La gestion du comportement du platine sous chaleur extrême est essentielle pour la précision et la longévité de votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire haut de gamme, y compris les creusets en platine durables et les solutions personnalisées haute température conçues pour minimiser la perte de matière et garantir des résultats précis.

Laissez nos experts vous aider à choisir les bons outils pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des besoins de votre laboratoire et découvrir comment KINTEK peut améliorer la fiabilité et l'efficacité de votre recherche !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quelles sont les précautions de sécurité dans un processus de traitement thermique ? Un guide sur les contrôles d'ingénierie, administratifs et les EPI

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, l'atmosphère et le refroidissement pour des résultats supérieurs