Il est crucial que la baguette de brasage ait une température de fusion inférieure à celle de l'acier à assembler. C'est le principe fondamental du processus de brasage. La procédure fonctionne en faisant fondre un métal d'apport (la baguette) qui s'écoule dans l'espace entre les pièces d'acier solides et non fondues, créant une liaison métallurgique solide lors du refroidissement.

La règle fondamentale du brasage est que le métal d'apport fond tandis que les métaux de base restent solides. Par conséquent, une baguette de brasage a toujours un point de fusion significativement plus bas que l'acier qu'elle assemble, ce qui lui permet de former une liaison sans faire fondre ou déformer la structure centrale de l'acier.

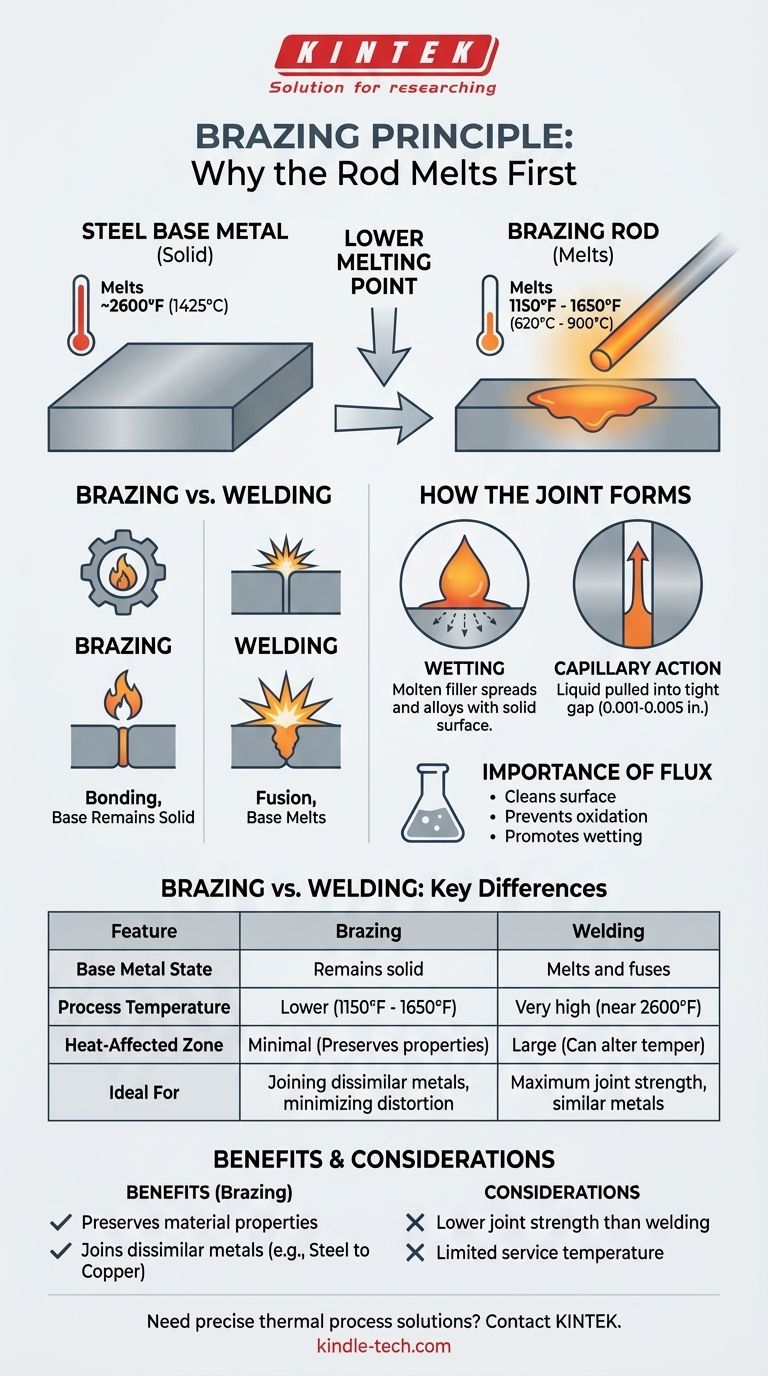

Le principe fondamental : Pourquoi le brasage repose sur un point de fusion plus bas

La différence de température entre le métal d'apport et le métal de base n'est pas seulement un détail, c'est la base même du processus et ce qui le distingue du soudage.

Définition du brasage vs. le soudage

La principale différence entre le brasage et le soudage est l'état des métaux de base pendant le processus.

En soudage, les métaux de base eux-mêmes sont chauffés jusqu'à leur point de fusion et fusionnés ensemble, souvent avec un matériau d'apport. L'objectif est de créer une seule pièce de métal continue.

En brasage, seul le métal d'apport fond. Les métaux de base (les pièces d'acier) deviennent très chauds mais restent bien en dessous de leur point de fusion. Le brasage est un processus de liaison, pas un processus de fusion.

Comprendre les points de fusion en chiffres

Pour mettre cela en perspective, considérons les températures typiques impliquées.

Un acier au carbone courant a un point de fusion d'environ 2600°F (1425°C).

Les métaux d'apport de brasage pour l'acier, tels que les alliages de bronze ou d'argent, ont des points de fusion (techniquement leur température de liquidus) qui sont beaucoup plus bas, généralement dans la plage de 1150°F à 1650°F (620°C à 900°C).

Cet écart de température massif est ce qui rend le processus possible. Vous pouvez amener l'ensemble à 1700°F, ce qui est suffisamment chaud pour faire fondre la baguette mais laisse l'acier à plus de 900°F en dessous de son point de fusion.

Comment le joint brasé est formé

Le métal de base restant solide, le métal d'apport fondu doit s'y lier par d'autres mécanismes. Cela se produit par deux phénomènes clés.

Le concept de "mouillage"

Le mouillage est la capacité d'un liquide à s'étaler sur une surface solide. En brasage, le métal d'apport fondu "mouille" la surface de l'acier chaud.

Ce n'est pas une simple adhésion. C'est un processus métallurgique où le métal d'apport forme une fine couche de diffusion, s'alliant avec la surface même de l'acier pour créer une liaison exceptionnellement solide et permanente.

Le pouvoir de l'action capillaire

Le brasage fonctionne mieux sur des pièces avec un très petit espace contrôlé entre elles, typiquement de 0,001 à 0,005 pouces.

Lorsque le métal d'apport fond, cet espace étroit attire le métal liquide dans le joint par action capillaire. C'est la même force qui attire l'eau dans un tube étroit, garantissant que tout le joint est rempli de l'alliage de liaison.

L'importance du flux

Pour que le mouillage se produise, les surfaces d'acier doivent être parfaitement propres au niveau atomique. Aux températures de brasage, l'acier forme rapidement des oxydes qui empêchent le métal d'apport de se lier.

Un flux est appliqué avant le chauffage. Il fond à une température inférieure à celle de la baguette de brasage, agissant comme un agent de nettoyage chimique qui protège le joint de l'oxygène et dissout les oxydes existants, préparant la surface pour un mouillage parfait.

Comprendre les compromis : Brasage vs. Soudage de l'acier

Parce que le brasage ne fait pas fondre le métal de base, il présente des avantages et des inconvénients distincts par rapport au soudage.

Avantage : Préservation des propriétés du matériau

La chaleur élevée du soudage crée une grande zone affectée thermiquement (ZAT) qui peut altérer le revenu, la dureté et les contraintes internes de l'acier, affaiblissant potentiellement la zone autour de la soudure.

Le brasage utilise beaucoup moins de chaleur, ce qui entraîne une ZAT beaucoup plus petite. Cela préserve les propriétés originales de l'acier, réduit la déformation et minimise les contraintes résiduelles dans l'assemblage final.

Avantage : Assemblage de métaux dissemblables

Le brasage est une excellente méthode pour assembler des métaux ayant des points de fusion très différents, tels que l'acier au cuivre ou l'acier au laiton. Tenter de souder ces combinaisons est souvent impossible, car un métal se vaporiserait avant que l'autre ne fonde.

Limitation : Résistance du joint et température de service

La résistance mécanique d'un joint brasé est limitée par la résistance du métal d'apport, qui est presque toujours inférieure à celle de l'acier parent. Bien qu'un joint brasé correctement conçu soit extrêmement solide, il n'atteindra pas la pleine résistance à 100 % du métal parent qu'une soudure de haute qualité peut offrir.

De plus, un assemblage brasé ne peut pas être utilisé dans des applications où la température de service approche le point de fusion du métal d'apport.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite de comprendre votre objectif principal pour le joint.

- Si votre objectif principal est une résistance maximale du joint comparable au métal de base : Choisissez le soudage, car il fusionne directement les matériaux parents.

- Si votre objectif principal est de minimiser la déformation thermique et de préserver les propriétés de l'acier : Le brasage est le choix supérieur en raison de sa température de processus plus basse.

- Si vous avez besoin d'assembler de l'acier à un métal différent comme le cuivre ou le laiton : Le brasage est la méthode la plus efficace et la plus courante pour cette tâche.

Comprendre cette relation fondamentale de température vous permet de choisir le bon processus d'assemblage pour l'intégrité et la performance de votre produit final.

Tableau récapitulatif :

| Caractéristique | Brasage | Soudage |

|---|---|---|

| État du métal de base | Reste solide | Fond et fusionne |

| Température du processus | Plus basse (1150°F - 1650°F) | Très élevée (proche du point de fusion de l'acier à 2600°F) |

| Zone affectée thermiquement | Minimale, préserve les propriétés de l'acier | Grande, peut altérer le revenu et la dureté |

| Idéal pour | Assembler des métaux dissemblables, minimiser la déformation | Résistance maximale du joint, fusionner des métaux similaires |

Besoin d'assembler des métaux sans compromettre leur intégrité ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions pour des processus thermiques précis comme le brasage. Notre expertise vous assure d'obtenir des joints solides et fiables tout en préservant les propriétés de votre matériau. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire en matière d'assemblage de métaux !

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Tige en céramique de zircone stabilisée à l'yttrium usinée avec précision pour l'ingénierie de céramiques fines avancées

- Tige en céramique de nitrure de bore (BN) pour applications à haute température

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

Les gens demandent aussi

- Quel traitement thermique est requis pour les grandes pièces moulées ? Atteindre la stabilité dimensionnelle et la performance

- Qu'est-ce que le processus de frittage en moulage par injection ? La clé des pièces métalliques et céramiques denses et complexes

- Quelle est la fonction principale d'un nettoyeur ou d'un homogénéisateur à ultrasons ? Assurer un chargement optimal de TiO2 en or

- Quelles substances peuvent être séparées par centrifugation ? Séparer les solides, les liquides et les biomolécules

- Que sont les distillats de CBD ? Découvrez les différences clés entre le spectre complet, le spectre large et l'isolat

- Pourquoi les étuves de laboratoire et les dessiccateurs sont-ils nécessaires pour le séchage de la biomasse ? Assurer la précision dans le traitement de la paille de triticale

- Qu'est-ce que le frittage en termes mécaniques ? Fusionner des poudres en composants solides et denses

- Quels sont les objectifs du brasage fort ? Réaliser des joints solides et étanches avec un minimum de contraintes thermiques