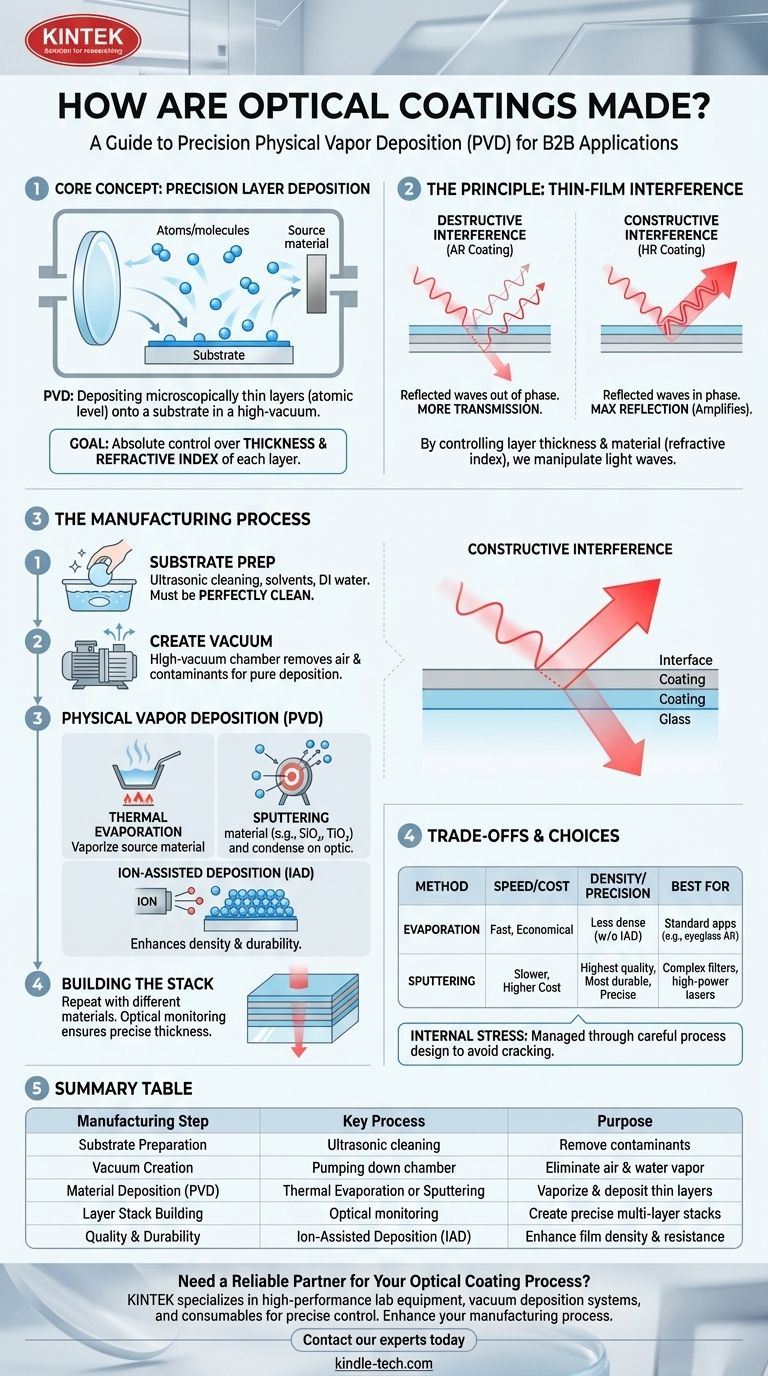

À la base, un revêtement optique est fabriqué en déposant des couches microscopiquement minces de matériaux spécifiques sur une surface optique, comme une lentille ou un miroir. Ce processus, connu sous le nom de dépôt physique en phase vapeur (PVD), a lieu à l'intérieur d'une chambre à vide poussé où les matériaux sont vaporisés puis autorisés à se condenser sur le substrat, construisant un revêtement couche atomique par couche atomique. La performance du revêtement est déterminée par la création d'un empilement précis de plusieurs couches, chacune ayant une épaisseur et un indice de réfraction différents.

L'ensemble du processus de fabrication des revêtements optiques est conçu pour atteindre un objectif fondamental : un contrôle absolu de l'épaisseur et de l'indice de réfraction de chaque couche dans un empilement multicouche. Cette précision est ce qui permet au revêtement de manipuler les ondes lumineuses grâce au principe d'interférence des couches minces.

Le Principe : Pourquoi les couches sont importantes

Avant de comprendre le processus de fabrication, il est crucial de comprendre son objectif. Les revêtements optiques fonctionnent en utilisant la nature ondulatoire de la lumière contre elle-même.

Le rôle de l'interférence des couches minces

Lorsque la lumière frappe une surface revêtue, une partie se réfléchit sur le dessus du revêtement, et une partie pénètre dans le revêtement, se réfléchissant sur les couches suivantes ou sur le substrat lui-même.

L'objectif est de contrôler la phase de ces ondes lumineuses réfléchies. En concevant précisément l'épaisseur et le matériau (indice de réfraction) de chaque couche, nous pouvons faire en sorte que les ondes réfléchies interfèrent les unes avec les autres.

Interférence destructive vs. constructive

Pour un revêtement antireflet (AR), les couches sont conçues de manière à ce que les ondes réfléchies soient déphasées, ce qui les amène à s'annuler mutuellement. Il s'agit d'une interférence destructive, et elle entraîne une transmission de lumière plus importante à travers l'optique.

Pour un revêtement de miroir hautement réfléchissant (HR), les couches sont conçues pour que les ondes réfléchies soient parfaitement en phase. Il s'agit d'une interférence constructive, qui amplifie la réflexion à près de 100 %.

Le Processus : À l'intérieur de la chambre à vide

La création de couches qui ne mesurent souvent que quelques nanomètres d'épaisseur nécessite un environnement extrêmement contrôlé, exempt de contaminants. C'est pourquoi tous les revêtements optiques avancés sont réalisés dans une chambre à vide poussé.

Étape 1 : Préparation du substrat

Les composants optiques (substrats) doivent être parfaitement propres. Toute poussière microscopique, huile ou résidu créera un défaut dans le revêtement, le faisant échouer. Le processus de nettoyage est une affaire en plusieurs étapes impliquant des bains à ultrasons, des solvants et de l'eau déionisée.

Étape 2 : Création du vide

Les substrats propres sont chargés dans une chambre, qui est ensuite pompée jusqu'à un vide poussé. Cela élimine l'air et la vapeur d'eau, qui autrement contamineraient les matériaux de revêtement et interféreraient avec le processus de dépôt.

Étape 3 : Dépôt physique en phase vapeur (PVD)

C'est le cœur du processus. Un matériau source — généralement un oxyde métallique ou un fluorure comme le dioxyde de silicium (SiO₂) ou le dioxyde de titane (TiO₂) — est vaporisé. Les molécules vaporisées voyagent en lignes droites à travers le vide et se condensent sur les surfaces relativement froides des optiques.

Il existe deux méthodes principales pour vaporiser le matériau source :

Évaporation thermique

Le matériau source est placé dans un creuset et chauffé jusqu'à évaporation. Ceci est souvent amélioré par une source d'ions (Dépôt assisté par ions, ou DAI) qui bombarde le substrat avec des ions énergétiques. Cela compacte plus étroitement les molécules en condensation, créant un revêtement plus dense et plus durable.

Pulvérisation cathodique (Sputtering)

Une cible faite du matériau source est bombardée d'ions de haute énergie (généralement de l'argon). Ce bombardement déloge physiquement les atomes de la cible, qui ensuite "pulvérisent" sur le substrat. La pulvérisation cathodique produit des films extrêmement denses, uniformes et durables avec un haut degré de précision.

Étape 4 : Construction de l'empilement

Pour créer un revêtement haute performance, le processus est répété avec différents matériaux. Une couche d'un matériau à faible indice de réfraction peut être déposée, suivie d'une couche d'un matériau à indice de réfraction élevé.

Un système de surveillance optique mesure la lumière réfléchie ou transmise à travers l'optique pendant le dépôt. Cela permet au système de couper la source de dépôt au moment exact où la couche atteint son épaisseur cible, assurant une précision extrême.

Comprendre les compromis

Le choix de la méthode de dépôt implique un compromis direct entre performance, durabilité et coût. Aucun processus n'est parfait pour chaque application.

Évaporation : Vitesse vs. Densité

L'évaporation est généralement plus rapide et moins coûteuse que la pulvérisation cathodique, ce qui la rend adaptée à de nombreuses applications. Cependant, sans assistance ionique, les films résultants peuvent être moins denses et plus sensibles aux facteurs environnementaux comme l'humidité.

Pulvérisation cathodique : Précision vs. Coût

La pulvérisation cathodique crée les revêtements de la plus haute qualité, les plus durables et les plus reproductibles. Sa nature lente et contrôlée est idéale pour les filtres complexes ou les optiques laser de haute puissance. Cette précision et cette durabilité s'accompagnent de temps de cycle plus longs et de coûts d'équipement plus élevés.

Contrainte interne

Au fur et à mesure que les couches sont déposées, une contrainte mécanique peut s'accumuler dans le revêtement. Une contrainte excessive peut provoquer la fissuration ou le délaminage du revêtement du substrat, un mode de défaillance critique qui doit être géré par une conception de processus minutieuse.

Faire le bon choix pour votre objectif

La méthode de fabrication est directement liée à l'utilisation prévue de l'optique. Comprendre ce lien est essentiel pour spécifier le bon produit.

- Si votre objectif principal est la performance ultime (par exemple, un filtre complexe ou un revêtement AR à faible perte) : La pulvérisation cathodique est souvent le choix supérieur en raison de sa précision et de sa densité de couche exceptionnelles.

- Si votre objectif principal est la durabilité dans des environnements difficiles (par exemple, optiques extérieures ou militaires) : Le dépôt assisté par ions ou la pulvérisation cathodique fournit les films denses et durs nécessaires pour résister à l'abrasion et aux changements environnementaux.

- Si votre objectif principal est la rentabilité pour les applications standard (par exemple, un simple AR de lunettes) : L'évaporation thermique offre une solution fiable et économique qui répond aux critères de performance nécessaires.

En fin de compte, la capacité à fabriquer précisément ces structures complexes et invisibles est ce qui transforme un simple morceau de verre en un composant optique haute performance.

Tableau récapitulatif :

| Étape de fabrication | Processus clé | Objectif |

|---|---|---|

| Préparation du substrat | Nettoyage par ultrasons avec solvants | Éliminer les contaminants pour un revêtement sans défaut |

| Création du vide | Pompage de la chambre | Éliminer l'air et la vapeur d'eau pour un dépôt pur |

| Dépôt de matériau (PVD) | Évaporation thermique ou pulvérisation cathodique | Vaporiser et déposer de fines couches de matériaux |

| Construction de l'empilement de couches | Surveillance optique et dépôt répété | Créer des empilements multicouches précis pour l'interférence |

| Qualité & Durabilité | Dépôt assisté par ions (DAI) | Améliorer la densité du film et la résistance environnementale |

Besoin d'un partenaire fiable pour votre processus de revêtement optique ?

Les revêtements optiques de précision nécessitent un équipement et une expertise spécialisés. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes de dépôt sous vide et les consommables essentiels pour créer des revêtements antireflet durables, hautement réfléchissants et filtrants. Que vous développiez des optiques laser, des lentilles grand public ou des filtres optiques complexes, nos solutions garantissent le contrôle précis de l'épaisseur et de l'indice de réfraction que votre application exige.

Laissez-nous vous aider à atteindre des performances optiques et une durabilité supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de revêtement et explorer comment nos équipements fiables peuvent améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Presse à chaud sous vide automatique à écran tactile

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés