À la base, un film mince est créé par un processus appelé dépôt, où le matériau est appliqué avec soin sur une surface, appelée substrat. Ces méthodes sont largement divisées en deux catégories fondamentales : celles qui utilisent des réactions chimiques pour former le film, et celles qui utilisent une force ou une énergie physique pour transférer le matériau. Cette précision permet la création de couches qui peuvent être aussi minces qu'un seul atome.

La différence essentielle dans la fabrication des films minces ne réside pas dans la machine spécifique utilisée, mais dans la stratégie fondamentale : soit construire le film par des réactions chimiques contrôlées sur une surface, soit transférer physiquement le matériau atome par atome dans un vide. Le choix entre ces deux voies dicte le coût, la pureté et la performance finale du film.

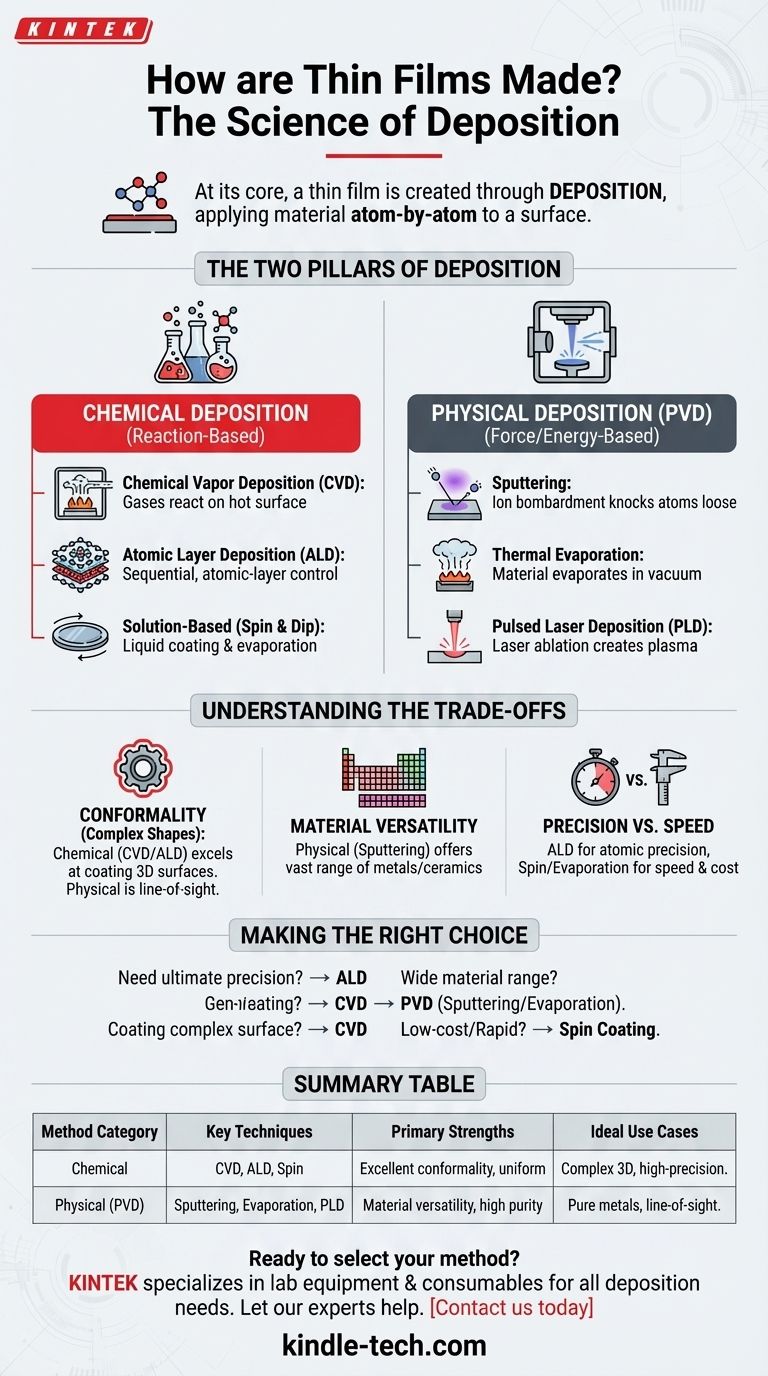

Les deux piliers du dépôt de films minces

Toutes les techniques de création de films minces relèvent de deux catégories principales : le dépôt chimique et le dépôt physique. Comprendre cette distinction est la première étape pour comprendre tout le domaine.

Comprendre le dépôt chimique

Les méthodes de dépôt chimique utilisent une réaction chimique pour synthétiser le film directement sur le substrat à partir de matériaux précurseurs. Ces précurseurs sont souvent des liquides ou des gaz qui réagissent et laissent derrière eux une couche solide.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est placé dans une chambre et exposé à des gaz précurseurs volatils. Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, formant le film mince désiré.

Dépôt de couches atomiques (ALD)

L'ALD est un sous-type plus précis de CVD. Il repose sur des réactions chimiques séquentielles et auto-limitantes, permettant le dépôt de matériau littéralement une couche atomique à la fois, offrant un contrôle exceptionnel sur l'épaisseur et l'uniformité.

Méthodes basées sur des solutions (revêtement par centrifugation et par trempage)

Ces méthodes plus simples impliquent le revêtement du substrat avec une solution chimique liquide. Dans le revêtement par centrifugation, le substrat est mis en rotation à grande vitesse pour étaler le liquide en une couche mince et uniforme. Le solvant s'évapore ensuite, laissant le film solide derrière.

Comprendre le dépôt physique

Les méthodes de dépôt physique en phase vapeur (PVD) n'impliquent pas de réactions chimiques. Au lieu de cela, elles utilisent des moyens mécaniques, thermiques ou électriques pour transporter le matériau d'une "cible" source et le déposer sur le substrat, généralement dans un environnement sous vide poussé.

Pulvérisation cathodique

Dans la pulvérisation cathodique, une cible faite du matériau du film désiré est bombardée d'ions à haute énergie (un plasma). Ce bombardement déloge physiquement des atomes de la cible, qui se déplacent ensuite et se déposent sur le substrat, formant le film.

Évaporation thermique

Cette méthode consiste à chauffer le matériau source dans une chambre à vide jusqu'à ce qu'il s'évapore. Les atomes vaporisés se déplacent ensuite en ligne droite jusqu'à ce qu'ils se condensent sur le substrat plus froid, un peu comme la vapeur se condense sur un miroir froid.

Dépôt par laser pulsé (PLD)

En PLD, un laser de haute puissance est dirigé vers le matériau cible. L'énergie intense ablate (vaporise) une petite quantité de matériau en un panache de plasma, qui se dépose ensuite sur le substrat.

Comprendre les compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix est toujours une question d'équilibre entre les exigences du projet telles que le coût, la compatibilité des matériaux, la précision requise et la forme de l'objet à revêtir.

Conformité : revêtement de formes complexes

Les méthodes chimiques, en particulier la CVD et l'ALD, excellent dans la création de revêtements très conformes. Parce que les gaz précurseurs peuvent atteindre chaque recoin, ils peuvent revêtir uniformément des surfaces tridimensionnelles complexes. Les méthodes PVD sont "en ligne de mire" et ont du mal à revêtir les zones d'ombre.

Polyvalence des matériaux

Les méthodes physiques, en particulier la pulvérisation cathodique, sont extrêmement polyvalentes. Elles peuvent être utilisées pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des céramiques, qui sont difficiles ou impossibles à créer avec des précurseurs chimiques.

Précision vs. Vitesse de production

Les techniques offrant la plus haute précision, comme l'ALD ou l'épitaxie par jet moléculaire (MBE), sont souvent des processus plus lents et plus coûteux. En revanche, des méthodes comme le revêtement par centrifugation ou l'évaporation thermique peuvent être beaucoup plus rapides et plus rentables pour de plus grandes surfaces ou une production à grand volume où une perfection au niveau atomique n'est pas nécessaire.

Faire le bon choix pour votre objectif

La sélection d'une méthode nécessite de définir clairement votre objectif principal.

- Si votre objectif principal est la précision et l'uniformité ultimes : L'ALD est le choix supérieur pour son contrôle au niveau atomique.

- Si votre objectif principal est de revêtir une surface complexe et non plane : Une méthode chimique comme la CVD offrira la meilleure couverture.

- Si votre objectif principal est de déposer une large gamme de métaux purs ou de composés inorganiques : Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation offrent la plus grande flexibilité.

- Si votre objectif principal est une production à faible coût ou un prototypage rapide : Des méthodes plus simples basées sur des solutions comme le revêtement par centrifugation sont souvent le point de départ le plus pratique.

En fin de compte, la sélection de la technique de dépôt correcte consiste à faire correspondre le processus physique ou chimique aux propriétés matérielles spécifiques que votre application exige.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Principaux atouts | Cas d'utilisation idéaux |

|---|---|---|---|

| Dépôt chimique | CVD, ALD, Revêtement par centrifugation | Excellente conformité, revêtements uniformes | Surfaces 3D complexes, couches de haute précision |

| Dépôt physique (PVD) | Pulvérisation cathodique, Évaporation thermique, PLD | Polyvalence des matériaux, haute pureté | Métaux purs, alliages, revêtements en ligne de mire |

Prêt à sélectionner la méthode de dépôt de films minces parfaite pour votre application ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt. Que vous ayez besoin de la précision de l'ALD, de la polyvalence de la pulvérisation cathodique ou de la rentabilité du revêtement par centrifugation, nos experts peuvent vous aider à choisir la bonne solution. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température