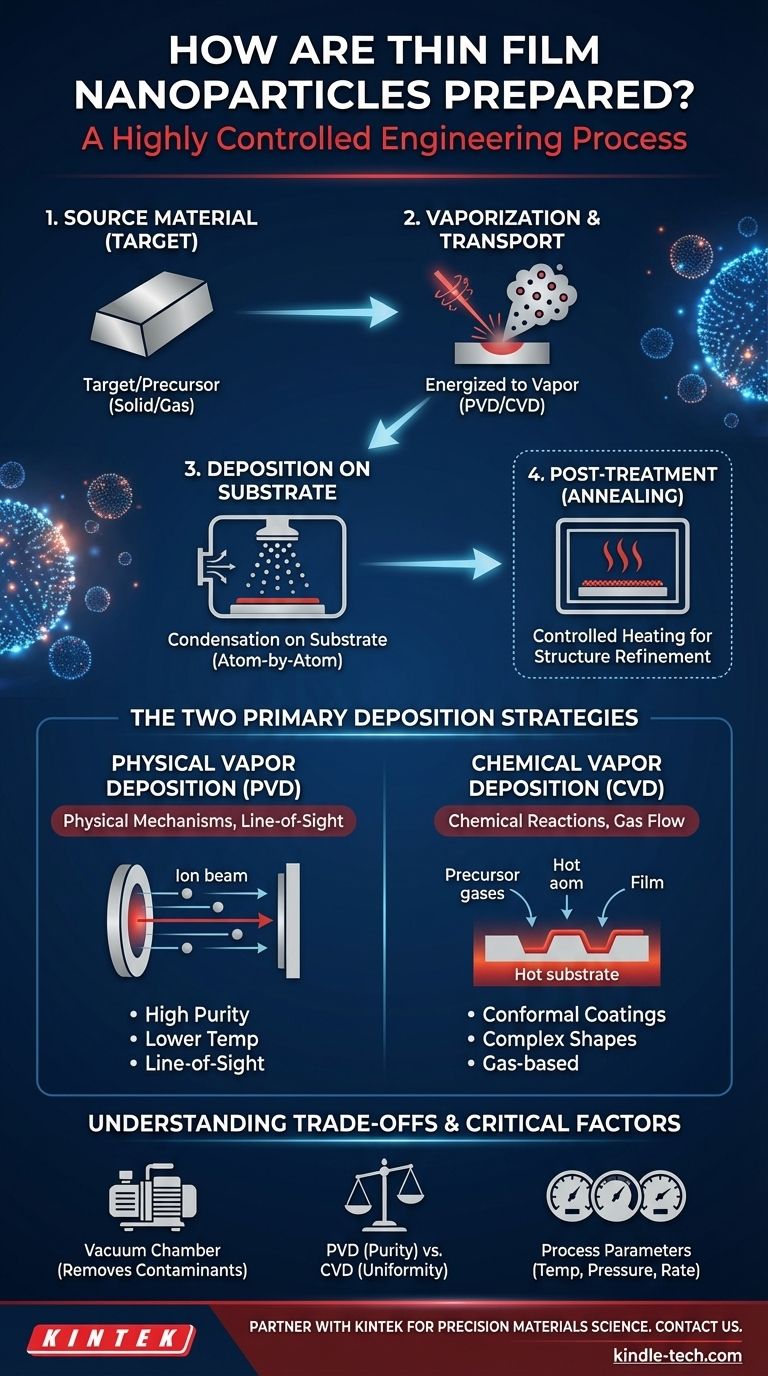

Au fond, la préparation des nanoparticules en couches minces est un processus en trois étapes hautement contrôlé. Il commence par un matériau source, connu sous le nom de cible, qui est énergisé dans une chambre à vide jusqu'à ce qu'il se vaporise. Cette vapeur est ensuite transportée et déposée sur une surface, appelée substrat, formant une couche ultra-mince. Enfin, ce film nouvellement formé peut subir un traitement thermique, ou recuit, pour affiner sa structure et ses propriétés finales.

La création de films minces de nanoparticules n'est pas simplement un processus de revêtement ; c'est une tâche d'ingénierie précisément contrôlée. L'objectif est de manipuler la matière à l'état gazeux ou plasma pour construire un film solide avec des propriétés à l'échelle nanométrique spécifiques, un processus fondamentalement divisé en méthodes physiques et chimiques.

Les étapes fondamentales du dépôt de couches minces

Toutes les méthodes de préparation de couches minces, quelle que soit leur technologie spécifique, suivent une séquence logique d'événements. Comprendre ce flux de travail universel est la première étape pour maîtriser la technique.

Étape 1 : Sélection du matériau source (La « Cible »)

Le processus commence par le matériau brut que vous avez l'intention de déposer. Ceci est appelé la cible ou le précurseur.

La forme de ce matériau source dépend entièrement de la technique de dépôt choisie. Il peut s'agir d'un bloc solide de métal de haute pureté, d'un disque céramique ou d'un gaz réactif spécialisé.

Étape 2 : Énergisation et transport du matériau

C'est l'étape la plus critique et c'est là que les différentes techniques divergent de manière significative. L'objectif est de convertir le matériau source en une vapeur capable de se déplacer vers le substrat.

Ceci est réalisé en ajoutant de l'énergie. Les méthodes peuvent inclure le chauffage du matériau jusqu'à son évaporation, le bombardement d'ions pour détacher physiquement des atomes (pulvérisation cathodique) ou l'introduction de gaz précurseurs qui réagiront chimiquement plus tard.

Étape 3 : Dépôt sur le substrat

Dans la chambre à vide, le matériau vaporisé voyage jusqu'à ce qu'il frappe le substrat, qui est l'objet ou la surface en cours de revêtement.

Lorsqu'ils frappent la surface du substrat plus froide, les atomes ou les molécules perdent de l'énergie et se condensent, formant une couche solide. Ce film s'accumule atome par atome, créant une nanostructure étroitement contrôlée.

Étape 4 : Traitement post-dépôt (Recuit)

Dans de nombreux cas, le film tel que déposé n'est pas dans son état final et optimal.

Le recuit, un processus de traitement thermique soigneusement contrôlé, est souvent utilisé pour améliorer la cristallinité du film, réduire les contraintes internes et améliorer ses propriétés électroniques ou optiques.

Les deux principales stratégies de dépôt

Bien que les étapes soient similaires, les méthodes pour les exécuter se répartissent en deux grandes familles : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD utilise des mécanismes purement physiques pour générer la vapeur de matériau. Considérez cela comme un processus de sablage microscopique.

Une source d'énergie (comme un faisceau d'ions) frappe la cible solide, délogeant physiquement des atomes ou des molécules qui voyagent ensuite en ligne droite pour revêtir le substrat. C'est un processus de visée directe.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise des réactions chimiques pour former le film. Des gaz précurseurs sont introduits dans la chambre à vide.

Ces gaz réagissent sur la surface chaude du substrat, laissant derrière eux le matériau solide souhaité comme sous-produit et formant un film. Parce qu'il repose sur le flux de gaz, le CVD peut revêtir efficacement des surfaces complexes et non planes.

Comprendre les compromis

Le choix de la bonne méthode nécessite de comprendre les limites inhérentes et les exigences de l'environnement de dépôt.

Le rôle critique du vide

Presque tous les dépôts de couches minces sont effectués dans une chambre à vide. C'est non négociable pour des films de haute qualité.

Le vide élimine l'air et d'autres contaminants qui pourraient autrement réagir avec le matériau vaporisé, introduisant des impuretés dans le film et compromettant ses propriétés.

Considérations PVD vs CVD

Le PVD est souvent choisi pour sa capacité à déposer des matériaux de très haute pureté, y compris des métaux et des céramiques, à des températures inférieures à celles de nombreux procédés CVD.

Le CVD excelle dans la création de revêtements conformes uniformes sur des géométries 3D complexes, ce qui est difficile pour les techniques PVD à visée directe.

Les paramètres du processus sont essentiels

Les propriétés finales du film de nanoparticules ne sont pas seulement déterminées par le matériau. Elles sont le résultat direct des paramètres du processus tels que la pression, la température et le taux de dépôt. Un contrôle précis de ces variables est essentiel pour obtenir le résultat souhaité.

Faire le bon choix pour votre objectif

Votre application dicte la stratégie de dépôt idéale. Utilisez votre objectif final pour guider votre décision.

- Si votre objectif principal est des films métalliques ou optiques de haute pureté : Les méthodes PVD telles que la pulvérisation cathodique ou l'évaporation thermique offrent un contrôle exceptionnel sur la composition et la pureté du film.

- Si votre objectif principal est un revêtement uniforme sur des formes complexes : Le CVD est généralement plus efficace en raison de son mécanisme de dépôt basé sur le gaz et non sur la ligne de visée.

- Si votre objectif principal est une structure cristalline spécifique : Le recuit post-dépôt est une étape de processus critique et indépendante que vous devez planifier et optimiser.

Comprendre ces principes fondamentaux vous permet de sélectionner et de contrôler le processus de dépôt pour concevoir des couches minces avec des propriétés de nanoparticules précisément adaptées.

Tableau récapitulatif :

| Étape clé | Objectif principal | Méthodes courantes |

|---|---|---|

| 1. Préparation de la source | Fournir un matériau de haute pureté | Cible solide (PVD), Gaz précurseur (CVD) |

| 2. Vaporisation et transport | Énergiser le matériau en vapeur | Pulvérisation cathodique, Évaporation (PVD), Réaction gazeuse (CVD) |

| 3. Dépôt | Condenser la vapeur sur le substrat | Condensation en ligne de visée (PVD), Réaction de surface (CVD) |

| 4. Post-traitement (Recuit) | Améliorer la structure et les propriétés du film | Traitement thermique contrôlé |

Prêt à concevoir votre prochaine génération de matériaux ?

La précision est primordiale dans le dépôt de couches minces. La qualité de votre film dépend directement de la fiabilité de votre équipement et de vos consommables. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute pureté — des cibles de pulvérisation cathodique et des précurseurs CVD aux composants de vide et aux fours de recuit — répondant aux besoins exigeants des laboratoires de science des matériaux et de R&D.

Laissez-nous vous aider à obtenir le contrôle précis requis pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir votre innovation.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application