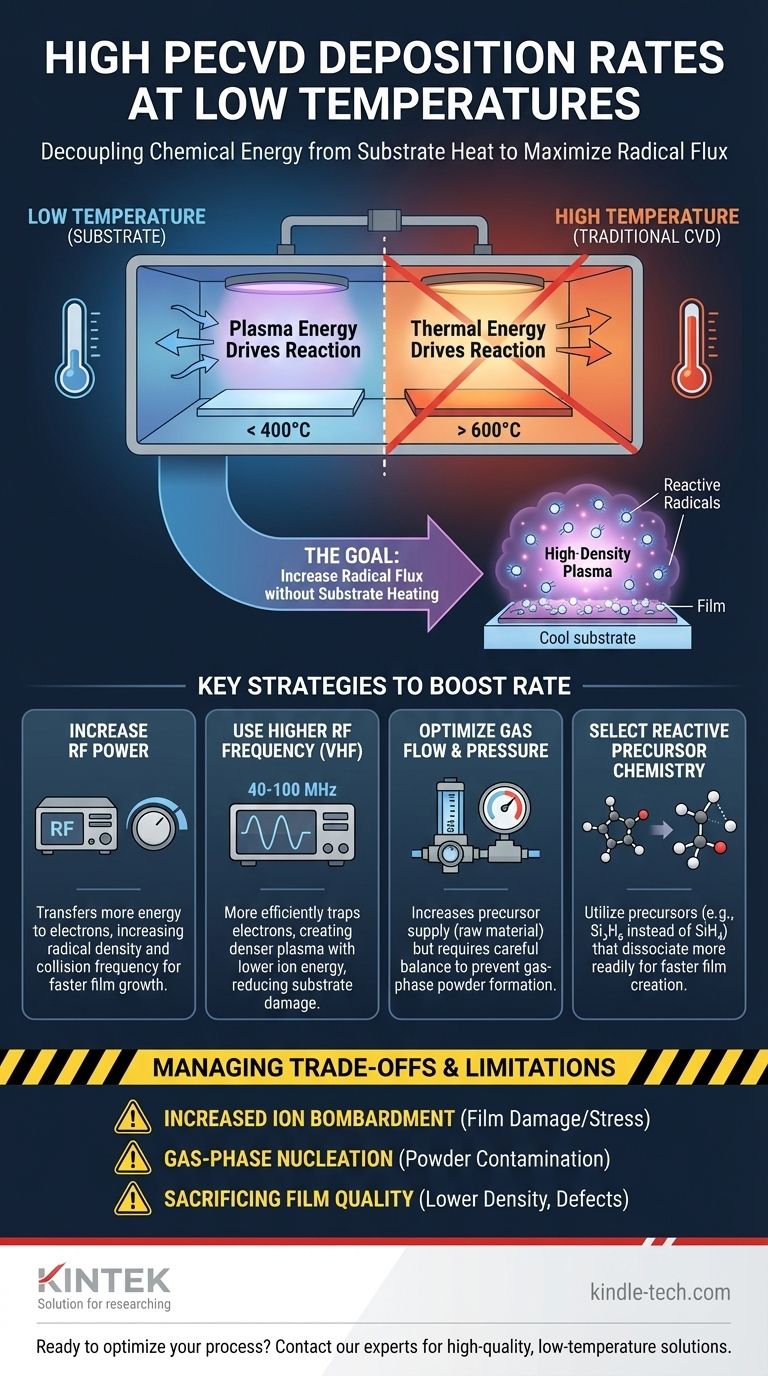

Pour atteindre un taux de dépôt élevé en PECVD à basse température, vous devez augmenter la densité d'espèces chimiques réactives au sein du plasma sans transférer une énergie thermique excessive au substrat. Ceci est accompli en manipulant stratégiquement des paramètres tels que la puissance et la fréquence RF, en optimisant le débit de gaz précurseur et, dans certains cas, en utilisant des chimies plus réactives. L'objectif est de rendre la réaction chimique elle-même plus efficace, en évitant le besoin de températures de substrat élevées.

Le défi central est de découpler l'énergie requise pour les réactions chimiques de l'énergie thermique délivrée au substrat. L'avantage principal du PECVD est sa capacité à le faire en utilisant le plasma pour énergiser les gaz précurseurs. Les stratégies les plus efficaces consistent à créer un plasma très dense et réactif tout en maintenant simultanément l'énergie des ions frappant la surface à un niveau bas, maximisant ainsi le taux de dépôt tout en minimisant la chaleur et les dommages.

Le principe fondamental : Énergiser le gaz, pas la surface

Pour optimiser le processus, il est crucial de comprendre pourquoi le PECVD fonctionne à basse température en premier lieu. Cette connaissance constitue la base de chaque ajustement que vous effectuez.

Comment le plasma remplace la chaleur

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, les températures élevées du substrat (souvent >600°C) fournissent l'énergie thermique nécessaire pour décomposer les molécules de gaz précurseur et entraîner les réactions de surface.

Le PECVD crée un environnement différent. Un champ électrique (généralement radiofréquence, ou RF) énergise les électrons libres, créant un plasma. Ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseur, les brisant en fragments hautement réactifs appelés radicaux.

Ces radicaux sont chimiquement "préparés" à réagir et à former un film sur la surface du substrat, même à basse température (généralement <400°C). L'énergie de la réaction provient du plasma, et non du chauffage du substrat.

Définition du taux de dépôt

Le taux de dépôt est fondamentalement déterminé par le flux de radicaux filmogènes arrivant à la surface du substrat. Pour augmenter le taux, vous devez augmenter ce flux.

Principaux leviers pour augmenter le taux de dépôt

Plusieurs paramètres de processus influencent directement la densité des radicaux réactifs dans le plasma, vous permettant d'augmenter le taux de dépôt sans augmenter la température.

Augmenter la puissance RF

C'est le contrôle le plus direct. Une puissance RF plus élevée transfère plus d'énergie aux électrons dans le plasma. Cela entraîne des collisions plus fréquentes et plus énergétiques avec les molécules de gaz précurseur, conduisant à une densité plus élevée de radicaux réactifs et à un taux de dépôt plus rapide.

Le rôle critique de la fréquence RF

Les systèmes PECVD standard utilisent une fréquence de 13,56 MHz. Cependant, le passage à des sources à Très Haute Fréquence (VHF) (par exemple, 40-100 MHz) est une technique puissante pour le dépôt à haut débit et à basse température.

Les fréquences plus élevées sont plus efficaces pour piéger et énergiser les électrons. Cela crée un plasma plus dense et plus dissocié à une tension de plasma plus faible, ce qui signifie que les ions frappant le substrat ont une énergie plus faible. Le résultat est un taux de dépôt plus élevé avec moins de risques de dommages au film ou de chauffage du substrat.

Optimisation du débit et de la pression du gaz

L'augmentation du débit du gaz précurseur fournit plus de "matière première" pour la réaction, ce qui peut augmenter le taux de dépôt jusqu'à un certain point.

Cependant, la pression doit être gérée avec soin. Une pression trop élevée peut entraîner des réactions indésirables en phase gazeuse où des particules se forment dans le plasma lui-même, et non sur le substrat. C'est une source courante de défauts de film.

Sélection de la chimie des précurseurs

Le choix du gaz précurseur peut avoir un impact significatif. Certaines molécules se dissocient plus facilement ou créent des radicaux filmogènes plus efficaces. Par exemple, lors du dépôt de films de silicium, le disilane (Si₂H₆) est souvent utilisé pour atteindre des taux de dépôt plus élevés à basse température par rapport au silane standard (SiH₄) car il se décompose plus facilement.

Comprendre les compromis et les limitations

Pousser pour le taux de dépôt maximal n'est pas sans conséquences. Un conseiller expert doit vous aider à anticiper et à gérer les inconvénients potentiels.

Le risque d'augmentation du bombardement ionique

Bien que l'augmentation de la puissance RF stimule le taux de dépôt, elle augmente également l'énergie des ions bombardant le substrat. Cela peut être bénéfique pour créer des films denses, mais un bombardement excessif peut introduire des contraintes de compression, créer des défauts ou endommager les substrats sensibles. C'est précisément pourquoi les plasmas à haute fréquence sont si avantageux – ils atténuent ce compromis.

Nucléation en phase gazeuse (formation de poudre)

À très haute puissance et pression, la densité des radicaux peut devenir si élevée qu'ils commencent à réagir entre eux en phase gazeuse. Cela crée de la poussière ou de la poudre qui peut contaminer la chambre et ruiner le film déposé. Cela définit souvent la limite supérieure d'une fenêtre de processus stable.

Sacrifier la qualité du film pour la vitesse

Un dépôt rapide peut parfois "piéger" des éléments indésirables (comme l'hydrogène dans les films de nitrure de silicium) ou créer des films avec une densité plus faible et une qualité structurelle inférieure. Il y a souvent un compromis direct entre le taux de dépôt et les propriétés matérielles finales du film.

Faire le bon choix pour votre objectif

L'approche optimale dépend des contraintes spécifiques de votre film et de votre substrat. Votre stratégie doit être adaptée pour équilibrer le besoin de vitesse avec la qualité de film requise et l'intégrité du substrat.

- Si votre objectif principal est de maximiser le taux sur un substrat robuste : Concentrez-vous d'abord sur l'augmentation de la puissance RF et du débit de précurseur, car le substrat peut tolérer une énergie ionique supplémentaire.

- Si votre objectif principal est de déposer des films de haute qualité sur un substrat sensible (par exemple, un polymère ou un dispositif électronique organique) : Priorisez l'utilisation d'une source à plus haute fréquence (VHF ou micro-ondes) pour créer un plasma à haute densité et à faible énergie ionique.

- Si vous rencontrez des défauts de film ou la formation de poudre à des taux élevés : Réduisez soigneusement la pression du gaz ou expérimentez la pulsation du plasma pour interrompre les réactions en phase gazeuse avant qu'elles ne deviennent problématiques.

En fin de compte, le contrôle de l'énergie et de la densité du plasma est la clé pour débloquer un dépôt rapide, de haute qualité et à basse température.

Tableau récapitulatif :

| Stratégie | Paramètre clé | Effet sur le taux de dépôt |

|---|---|---|

| Augmenter la densité du plasma | Puissance RF plus élevée | Augmente directement le flux de radicaux et le taux |

| Améliorer le piégeage des électrons | Fréquence RF plus élevée (VHF) | Crée un plasma plus dense avec une énergie ionique plus faible |

| Fournir plus de précurseurs | Débit/Pression de gaz optimisé | Augmente la matière première, mais risque de formation de poudre |

| Utiliser une chimie réactive | Sélection du précurseur (par exemple, Si₂H₆) | Dissociation plus facile pour une croissance de film plus rapide |

Prêt à optimiser votre processus PECVD pour un dépôt à haute vitesse et basse température ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant l'expertise et les solutions pour vous aider à atteindre une qualité de film supérieure même sur les substrats les plus sensibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les améliorations et les applications du HDPCVD ? Résoudre le remplissage de lacunes à rapport d'aspect élevé dans les semi-conducteurs

- Quelle est l'importance d'une bonne couverture de marche conforme fournie par le PECVD ? Assurer l'intégrité et la fiabilité des appareils

- Pourquoi utiliser le PECVD ? Obtenez des films minces de haute qualité sur des matériaux sensibles à la température

- Quel est l'avantage du PECVD ? Obtenir un dépôt de couches minces de qualité supérieure à basse température

- Quel est le rôle d'un système de pompage à vide dans le PECVD organosilicié ? Atteindre 1,9 Pa pour le dépôt de films ultra-purs

- Quels gaz précurseurs sont utilisés pour former des films de dioxyde de silicium et de nitrure de silicium par PECVD ? Guide expert des précurseurs

- Quels sont les différents types de dépôt par plasma ? Choisissez entre le pulvérisation cathodique PVD et le PECVD

- Comment la puissance de la radiofréquence (RF) affecte-t-elle le processus PECVD ? Maîtrisez l'ionisation pour une qualité de couche mince supérieure