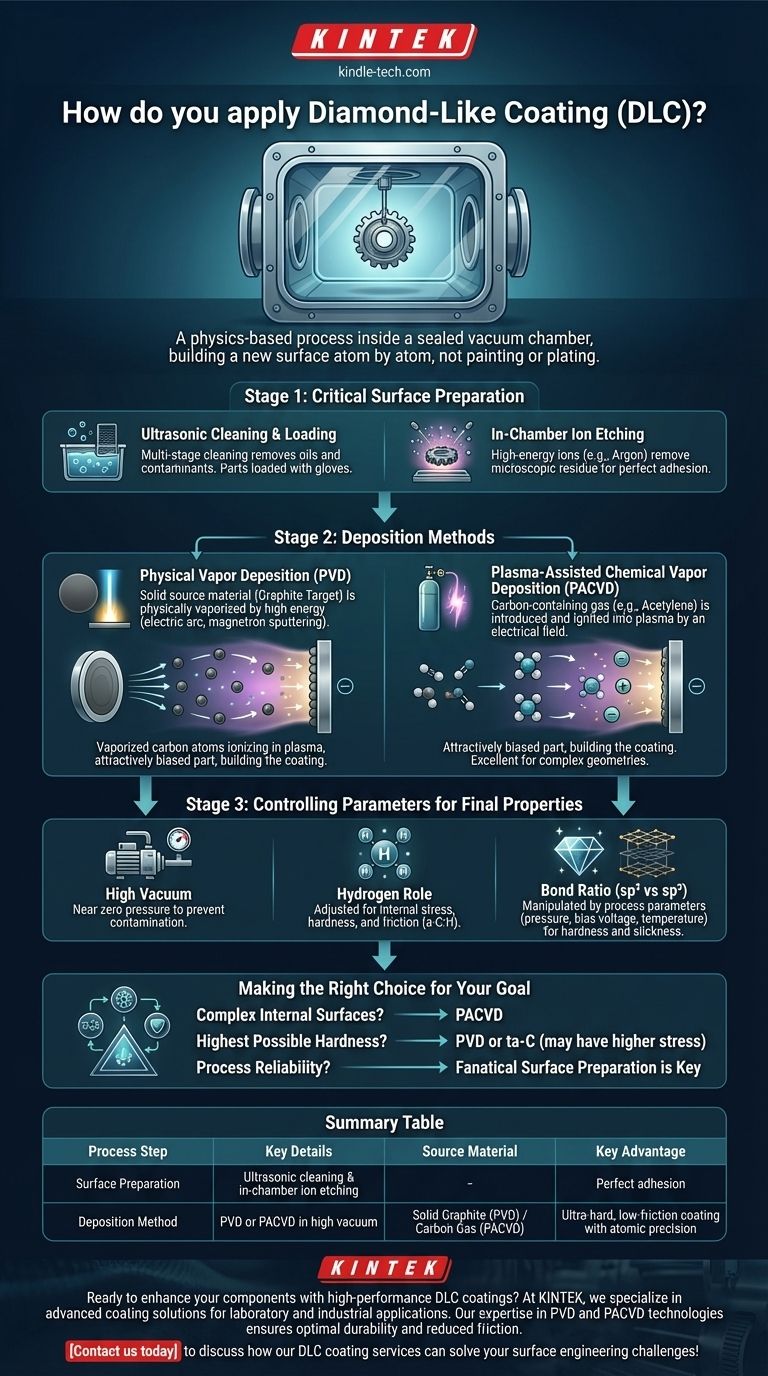

En bref, les revêtements de carbone de type diamant (DLC) sont appliqués à l'aide de techniques avancées de dépôt sous vide. Les méthodes les plus courantes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur assisté par plasma (PACVD). Ces deux procédés se déroulent à l'intérieur d'une chambre à vide scellée où un matériau source — soit du carbone solide, soit un gaz contenant du carbone — est transformé en plasma et déposé sur le composant cible atome par atome, formant un film dense, dur et lisse.

Le principe fondamental n'est pas de peindre ou de plaquer, mais de construire une nouvelle surface. Le processus utilise une énergie élevée sous vide pour décomposer les matériaux sources en leurs composants atomiques et les réassembler sous forme de film hautement conçu, semblable à du diamant, sur la surface de la pièce.

Le fondement : Pourquoi la préparation de surface est essentielle

Avant que tout revêtement puisse commencer, le substrat (la pièce à revêtir) doit être impeccablement propre. La performance d'un travail de revêtement de plusieurs milliers de dollars peut être complètement compromise par une minuscule particule d'huile ou de résidu.

### Le processus de nettoyage et de chargement

Les pièces subissent un processus de nettoyage ultrasonique en plusieurs étapes utilisant des détergents et des solvants spéciaux pour éliminer toutes les huiles de coupe, la graisse et les contaminants de manipulation. Elles sont ensuite soigneusement chargées sur des montages à l'intérieur de la chambre à vide, un processus qui doit être effectué avec des gants pour éviter toute recontamination.

### Gravure ionique dans la chambre

Une fois le vide établi, le processus commence souvent par une étape finale de nettoyage au niveau atomique. Des ions à haute énergie, généralement d'un gaz inerte comme l'Argon, sont utilisés pour bombarder la surface de la pièce. Cette « gravure ionique » ou « nettoyage par pulvérisation » élimine tous les oxydes microscopiques ou contaminants restants, créant une surface pure et hautement réceptive pour l'adhérence du film DLC.

Le processus principal : Vue d'ensemble des méthodes de dépôt

Avec une surface parfaitement préparée, le dépôt réel peut commencer. Bien qu'il existe de nombreuses variations, les deux méthodes industrielles dominantes sont le PVD et le PACVD.

### Méthode 1 : Dépôt physique en phase vapeur (PVD)

Le PVD crée le matériau de revêtement en vaporisant physiquement un matériau source solide. Pour le DLC, il s'agit généralement d'une cible de graphite de haute pureté. Le processus suit globalement trois étapes.

- Vaporisation : Une source à haute énergie, telle qu'un arc électrique ou une source de pulvérisation magnétron, bombarde la cible de graphite solide. Cet impact est suffisamment énergétique pour arracher des atomes de carbone, convertissant le solide directement en vapeur.

- Transport : Les atomes de carbone vaporisés traversent la chambre à vide. La chambre est remplie d'un gaz à basse pression qui est excité en un plasma, un état ionisé de la matière. Les atomes de carbone sont ionisés dans ce plasma.

- Dépôt : Les pièces à revêtir reçoivent une charge électrique négative (un biais). Cela attire les ions de carbone chargés positivement provenant du plasma, les faisant accélérer vers la surface et l'impacter avec une très haute énergie. Ce bombardement est ce qui construit le film DLC dense, bien adhéré et dur.

### Méthode 2 : Dépôt chimique en phase vapeur assisté par plasma (PACVD)

Le PACVD utilise un principe similaire mais commence par un gaz au lieu d'un solide.

- Introduction du gaz : Un gaz contenant du carbone, le plus souvent de l'acétylène (C₂H₂), est introduit avec précision dans la chambre à vide.

- Réaction du plasma : Un champ électrique est appliqué à la chambre, enflammant le gaz en un plasma. Cet environnement à haute énergie décompose les molécules de gaz en divers ions et radicaux réactifs contenant du carbone.

- Dépôt : Comme avec le PVD, les pièces sont polarisées négativement. Cela attire les ions de carbone positifs du plasma, qui se déposent sur la surface et construisent le film DLC. Cette méthode est excellente pour revêtir des géométries internes complexes, car le gaz peut atteindre des zones qu'une source PVD à ligne de visée ne peut pas atteindre.

Comprendre les compromis et les paramètres critiques

Le succès d'un revêtement DLC ne dépend pas seulement du choix d'une méthode ; il dépend du contrôle de l'environnement avec une extrême précision.

### La nécessité d'un vide

Tout dépôt de DLC se produit dans un vide poussé (pression quasi nulle). Ceci est essentiel pour éliminer l'air et les autres molécules qui contamineraient autrement le revêtement, créant des défauts et provoquant sa défaillance.

### Le rôle de l'hydrogène

De nombreux films DLC sont créés avec de l'hydrogène (désigné a-C:H). Dans le PACVD, l'hydrogène est naturellement présent à partir du gaz acétylène. Dans le PVD, du gaz hydrogène peut être ajouté intentionnellement. La quantité d'hydrogène incorporée dans le film est un paramètre clé pour contrôler sa contrainte interne, sa dureté et son coefficient de friction.

### Contrôler les propriétés finales

La performance finale du revêtement — sa dureté, sa glissance et sa durabilité — est déterminée en contrôlant précisément le rapport entre les liaisons atomiques de type diamant (sp³) et de type graphite (sp²). Ce rapport est manipulé en ajustant les paramètres du processus tels que la pression du gaz, l'énergie des ions bombardants (tension de polarisation) et la température.

Faire le bon choix pour votre objectif

La méthode et la « recette » spécifique utilisée pour appliquer un revêtement DLC sont choisies en fonction de la géométrie de la pièce, du matériau de base et des caractéristiques de performance finales souhaitées.

- Si votre objectif principal est de revêtir des surfaces internes complexes : Le PACVD est souvent le choix supérieur car le gaz précurseur peut atteindre des zones qui ne sont pas dans la ligne de visée directe d'une cible PVD solide.

- Si votre objectif principal est d'obtenir la dureté la plus élevée possible : Certains procédés PVD ou des variantes de DLC sans hydrogène (ta-C) peuvent produire des films plus durs et plus semblables à du diamant, mais ils peuvent également présenter une contrainte interne plus élevée.

- Si votre objectif principal est la fiabilité du processus pour toute application : Le facteur le plus critique n'est pas la méthode de dépôt elle-même, mais l'attention fanatique portée au nettoyage et à la préparation de surface avant même le début du processus.

En fin de compte, l'application d'un revêtement de type diamant est un processus sophistiqué basé sur la physique qui conçoit une surface au niveau atomique pour obtenir des performances inégalées.

Tableau récapitulatif :

| Étape du processus | Détails clés |

|---|---|

| Préparation de surface | Nettoyage ultrasonique en plusieurs étapes et gravure ionique dans la chambre pour une adhérence parfaite |

| Méthode de dépôt | PVD (Dépôt physique en phase vapeur) ou PACVD (Dépôt chimique en phase vapeur assisté par plasma) |

| Environnement | Chambre à vide poussé pour éviter la contamination |

| Matériau source | Graphite solide (PVD) ou gaz contenant du carbone comme l'acétylène (PACVD) |

| Avantage clé | Crée un revêtement ultra-dur et à faible friction avec une précision au niveau atomique |

Prêt à améliorer vos composants avec des revêtements DLC haute performance ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les applications de laboratoire et industrielles. Notre expertise dans les technologies PVD et PACVD garantit que vos pièces reçoivent le revêtement de type diamant optimal pour une durabilité maximale, une friction réduite et une durée de vie prolongée.

Que vous ayez besoin de revêtir des géométries complexes ou que vous exigiez les spécifications de dureté les plus élevées, notre équipe fournira des résultats précis et fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos services de revêtement DLC peuvent résoudre vos défis d'ingénierie de surface !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Moules de Pressage Isostatique pour Laboratoire

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés