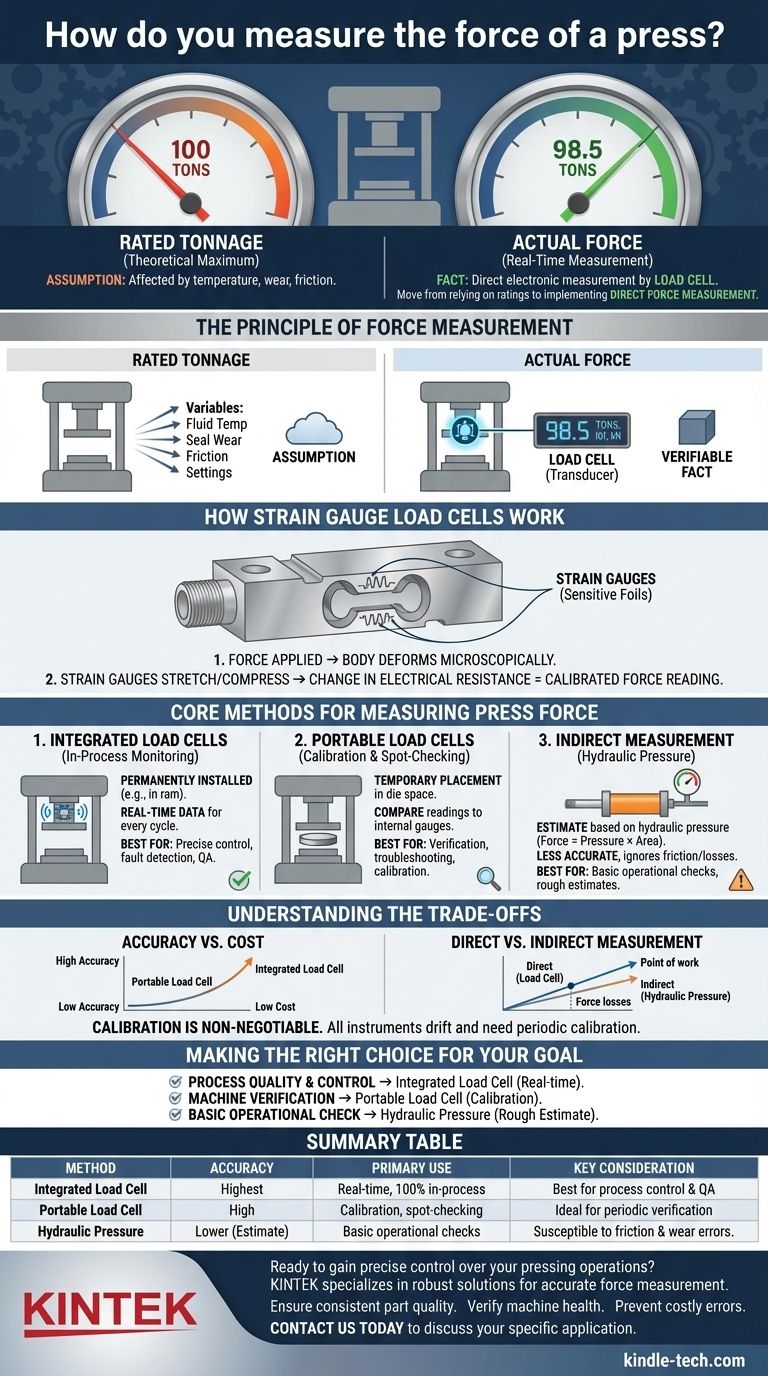

Pour mesurer la force d'une presse, vous utilisez un capteur spécialisé appelé capteur de force (ou cellule de charge), qui est placé sur le chemin de la force appliquée. Bien qu'une presse soit souvent évaluée en tonnes, il s'agit de sa capacité théorique maximale. Un capteur de force fournit une mesure électronique directe et en temps réel de la force réelle exercée pendant une opération, généralement affichée en tonnes, en livres-force (lbf) ou en kilonewtons (kN).

Bien que la valeur nominale de tonnage d'une presse indique son potentiel, elle ne confirme pas la force réelle délivrée à la pièce. Pour un véritable contrôle de processus et une assurance qualité, vous devez passer de la dépendance aux valeurs nominales à la mise en œuvre d'une mesure directe de la force.

Le principe de la mesure de force

Comprendre la différence entre la valeur nominale d'une machine et sa production réelle est la première étape pour maîtriser une application de pressage. C'est là que la mesure précise devient essentielle.

Du tonnage nominal à la force réelle

Une presse peut être évaluée à 100 tonnes, mais la force réelle qu'elle délivre peut être affectée par des facteurs tels que la température du fluide hydraulique, l'usure des joints, le frottement et les réglages spécifiques d'un travail.

Se fier simplement à la valeur nominale de la machine est une supposition. Mesurer la force directement transforme cette supposition en un fait vérifiable pour chaque cycle.

Le rôle du capteur de force

Un capteur de force est un transducteur qui convertit une force mécanique en un signal électrique mesurable. Considérez-le comme une balance très durable et extrêmement précise, conçue pour résister aux forces immenses à l'intérieur d'une presse.

Lorsqu'il est placé entre les composants d'une presse qui exercent une force, il mesure avec précision la compression ou la tension appliquée à la pièce.

Comment fonctionnent les capteurs de force à jauges de contrainte

Le type de capteur de force le plus courant utilise des jauges de contrainte. Ce sont de minuscules feuilles sensibles collées à un corps en acier ou en aluminium usiné avec précision à l'intérieur du capteur de force.

Lorsque la presse applique une force, le corps du capteur de force se déforme microscopiquement. Cette légère déformation étire ou comprime les jauges de contrainte, modifiant leur résistance électrique. Ce changement de résistance est directement proportionnel à la force appliquée et est converti en une lecture calibrée.

Méthodes principales de mesure de la force de presse

Il existe trois méthodes principales pour mesurer la force d'une presse, chacune ayant des applications et des niveaux de précision distincts. La méthode que vous choisissez dépend de la nécessité d'une surveillance continue ou de vérifications périodiques.

1. Capteurs de force intégrés (surveillance en cours de processus)

C'est la méthode la plus avancée et la plus précise. Un capteur de force est installé de manière permanente dans la machinerie de la presse, souvent dans le coulisseau, le bras de bielle ou les tirants du bâti.

Cette configuration fournit des données de force en temps réel pour chaque cycle de la machine. Elle permet un contrôle précis, la détection de défauts (par exemple, une pièce manquante) et l'enregistrement de données pour l'assurance qualité.

2. Capteurs de force portables (étalonnage et vérification ponctuelle)

Pour la vérification et le dépannage, un capteur de force portable en forme de disque est utilisé. Cet appareil est placé temporairement dans l'espace de la matrice de la presse, directement là où le travail est normalement effectué.

La presse est cyclée à différents niveaux de force, et les lectures du capteur de force portable sont comparées aux jauges ou aux réglages internes de la presse. C'est la méthode standard pour étalonner une presse et s'assurer qu'elle fonctionne conformément aux spécifications.

3. Mesure indirecte via la pression hydraulique

Dans une presse hydraulique, la force peut être estimée en mesurant la pression dans le cylindre hydraulique. La formule est Force = Pression × Surface, où "Surface" est la surface du piston hydraulique.

Bien que simple et peu coûteuse, cette méthode est moins précise. Elle mesure la force générée par le système hydraulique, et non la force délivrée à l'outil. Elle ne peut pas tenir compte des pertes de force dues au frottement dans les joints du cylindre et le système de guidage de la presse.

Comprendre les compromis

Choisir une stratégie de mesure nécessite d'équilibrer le besoin de précision avec le coût et la complexité de la mise en œuvre. Aucune méthode unique n'est parfaite pour toutes les situations.

Précision vs Coût

Les capteurs de force intégrés offrent la plus grande précision et répétabilité, mais représentent l'investissement initial le plus important. La mesure indirecte de la pression est la moins chère mais aussi la moins fiable, avec des imprécisions potentielles de 10 % ou plus. Les capteurs de force portables offrent un juste milieu, offrant une grande précision pour les audits périodiques sans le coût d'une intégration complète du système.

Mesure directe vs indirecte

La mesure directe avec un capteur de force est toujours supérieure. Elle mesure la force au point de travail, qui est la seule force qui compte pour la qualité de la pièce finie.

La mesure indirecte (pression hydraulique) ne fait qu'inférer cette force et est sujette à des erreurs dues au frottement, aux fluctuations de température et à l'usure mécanique, ce qui peut masquer de graves problèmes de processus.

L'étalonnage est non négociable

Tous les instruments de mesure de force, en particulier les capteurs de force et les manomètres, peuvent dériver avec le temps. Ils doivent être étalonnés périodiquement par rapport à un étalon connu et traçable. Un capteur non étalonné fournit un chiffre, mais il ne fournit pas d'informations fiables.

Faire le bon choix pour votre objectif

Votre stratégie de mesure doit être dictée par votre objectif final, qu'il s'agisse d'assurer une qualité de pièce constante, de vérifier la santé de la machine ou simplement de confirmer un fonctionnement de base.

- Si votre objectif principal est la qualité et le contrôle du processus : Utilisez un système de capteurs de force intégrés pour une surveillance de la force en temps réel et à 100 % en cours de processus.

- Si votre objectif principal est la vérification de la machine ou les audits périodiques : Un système de capteurs de force portables est l'outil le plus pratique et le plus rentable pour étalonner votre équipement.

- Si votre objectif principal est une vérification opérationnelle de base sur une presse hydraulique : La surveillance de la pression hydraulique peut fournir une estimation approximative, mais soyez conscient de ses limites importantes.

En passant des valeurs nominales supposées à la mesure directe, vous obtenez un contrôle précis et exploitable sur votre processus de fabrication.

Tableau récapitulatif :

| Méthode | Précision | Utilisation principale | Considération clé |

|---|---|---|---|

| Capteur de force intégré | La plus élevée | Surveillance en temps réel, 100 % en cours de processus | Idéal pour le contrôle de processus et l'assurance qualité |

| Capteur de force portable | Élevée | Étalonnage, vérification ponctuelle et audits | Idéal pour la vérification périodique des machines |

| Pression hydraulique | Plus faible (estimation) | Vérifications opérationnelles de base | Sujet aux erreurs de frottement et d'usure |

Prêt à obtenir un contrôle précis sur vos opérations de pressage ?

Cessez de vous fier aux valeurs nominales théoriques et commencez à mesurer la force réelle délivrée à votre pièce. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions robustes pour une mesure précise de la force dans des environnements exigeants.

Notre expertise peut vous aider à :

- Assurer une qualité de pièce constante grâce à la surveillance de la force en temps réel.

- Vérifier la santé et les performances de la machine avec des outils d'étalonnage précis.

- Prévenir les erreurs coûteuses en détectant les défauts de processus précocement.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de votre application spécifique et découvrir la solution de mesure de force adaptée à vos besoins de laboratoire ou de production.

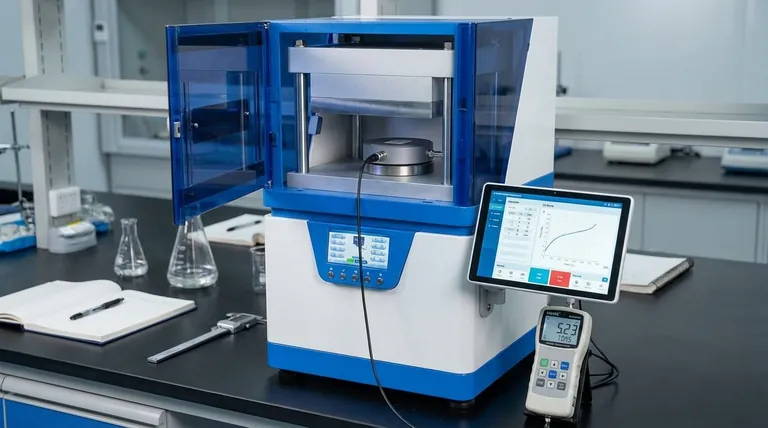

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle industrie utilise la presse hydraulique ? Alimenter la fabrication de l'automobile à l'aérospatiale

- Pourquoi les presses hydrauliques de laboratoire sont-elles essentielles pour évaluer les performances des géopolymères ? Assurer des tests de matériaux fiables

- Quelle est l'importance de l'analyse par fluorescence X (XRF) ? Débloquez des données de composition élémentaire précises

- Quels sont les paramètres à prendre en compte pour sélectionner la presse à mouler pour parois minces ? Spécifications clés pour une production à grande vitesse

- Pourquoi un équipement de contrôle de pression de haute précision est-il requis pour la production de composants en alliage plomb-antimoine ? La précision pour la longévité

- Comment une presse hydraulique de laboratoire contribue-t-elle aux couches d'électrolyte dans les batteries à état solide ? Atteindre une densité maximale

- Quelle est l'application du matriçage à la presse ? Fabrication de composants critiques à haute résistance

- Que peut-on faire avec une presse hydraulique ? Un outil polyvalent pour les applications industrielles et scientifiques