Le frittage du carbure de tungstène est un processus de chauffage précis en plusieurs étapes qui transforme une poudre compactée en un matériau entièrement dense et haute performance. Le processus implique de chauffer une pièce « verte » — un compact fragile de grains de carbure de tungstène (WC) et d'un liant métallique comme le cobalt — dans un four contrôlé jusqu'à ce que le liant fonde, remplisse les vides et fusionne la structure en une masse solide lors du refroidissement.

Le frittage est souvent considéré comme une seule étape de chauffage, mais son succès dépend entièrement des étapes précédentes de la métallurgie des poudres. Le véritable contrôle des propriétés du produit final — sa dureté, sa ténacité et sa résistance à l'usure — est obtenu en comprenant l'ensemble du parcours, de la poudre brute à la pièce finie.

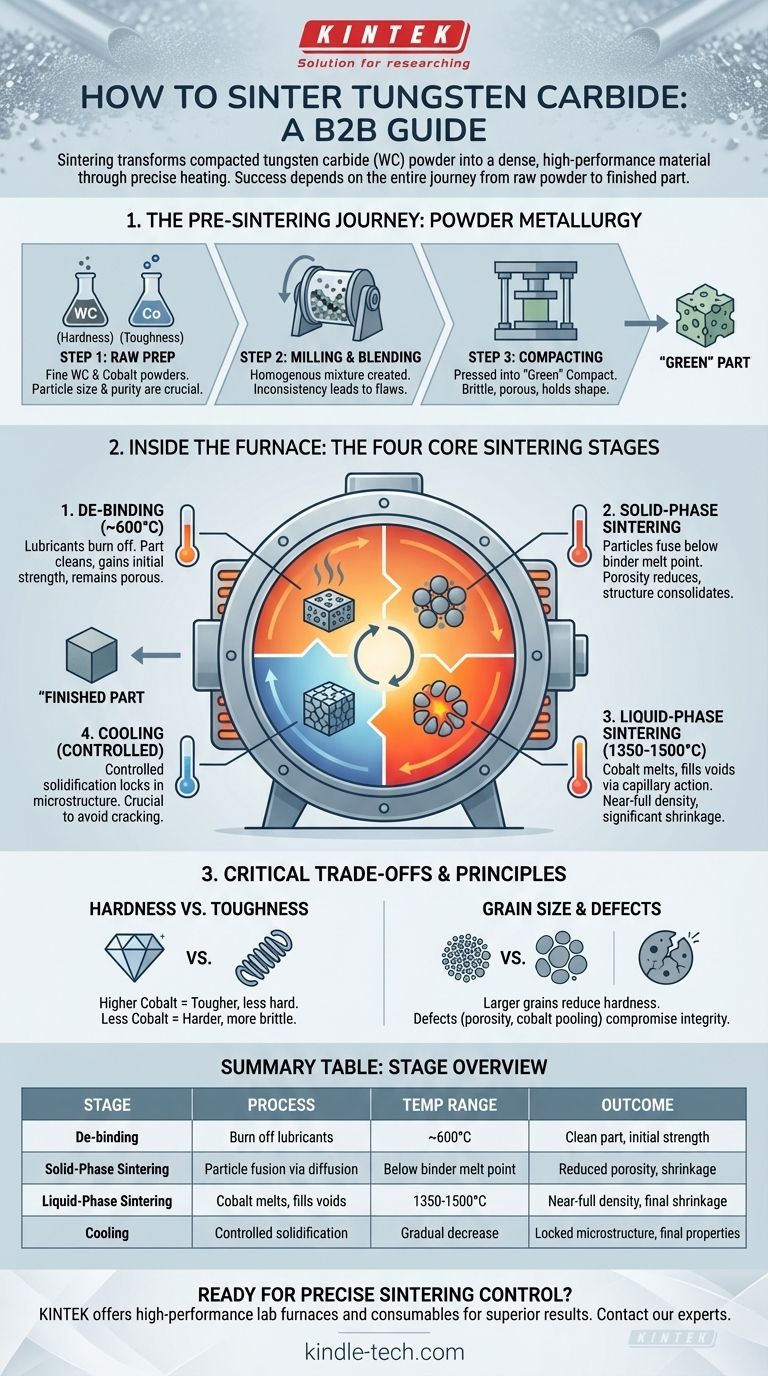

Le Contexte Élargi : La Métallurgie des Poudres

Avant qu'une pièce n'entre dans un four de frittage, elle subit plusieurs étapes de préparation critiques. La qualité finale est déterminée ici.

Étape 1 : Préparation des Matières Premières

Le processus commence avec des poudres extrêmement fines. Typiquement, il s'agit d'une combinaison de carbure de tungstène (WC), qui assure la dureté, et d'un liant au cobalt (Co), qui assure la ténacité.

La taille des particules et la pureté de ces poudres initiales sont primordiales, car elles influencent directement la microstructure finale et la performance de la pièce frittée.

Étape 2 : Broyage et Mélange

Les poudres de WC et de Co sont mélangées, souvent avec un lubrifiant de pressage, dans un processus appelé broyage.

L'objectif est de créer un mélange parfaitement homogène. Toute incohérence dans ce mélange entraînera des défauts, une densité irrégulière et une mauvaise performance du produit final.

Étape 3 : Compactage de la Pièce « Verte »

Cette poudre homogène est ensuite pressée dans la forme désirée sous une pression immense.

L'objet résultant est connu sous le nom de compact « vert ». Il est cassant et poreux mais conserve sa forme, prêt pour la chaleur transformationnelle du four de frittage.

À l'Intérieur du Four : Les Quatre Étapes Fondamentales du Frittage

Une fois la pièce « verte » formée, le processus de frittage lui-même commence. Cela se déroule à l'intérieur d'un four sous vide ou à atmosphère contrôlée pour éviter l'oxydation.

Étape 1 : Déliantage et Pré-frittage

À mesure que la température augmente lentement (typiquement jusqu'à environ 600°C), les lubrifiants de pressage et tout autre agent de moulage sont éliminés par combustion.

Cette étape nettoie le matériau et crée des voies pour l'échappement des gaz. La pièce acquiert une résistance initiale mais reste très poreuse.

Étape 2 : Frittage en Phase Solide

Lorsque la chaleur augmente davantage tout en restant en dessous du point de fusion du liant, les particules commencent à fusionner à leurs points de contact.

Ce processus, piloté par la diffusion atomique, commence à rétrécir la pièce et à réduire la porosité. La structure devient plus consolidée, mais des vides importants subsistent.

Étape 3 : Frittage en Phase Liquide

C'est l'étape la plus critique. La température est élevée au-dessus du point de fusion du liant cobalt (environ 1350-1500°C).

Le cobalt maintenant liquide agit comme un solvant, s'écoulant dans les vides restants par action capillaire. Il rapproche les grains solides de carbure de tungstène, éliminant presque toute porosité et provoquant un retrait important de la pièce.

Étape 4 : Refroidissement

La pièce est refroidie d'une manière hautement contrôlée. Ceci est crucial pour solidifier la matrice de cobalt autour des grains de WC sans induire de choc thermique ou de fissuration.

La microstructure finale, et donc les propriétés du matériau, sont verrouillées au cours de cette dernière étape.

Comprendre les Compromis Critiques

Les paramètres du cycle de frittage sont un équilibre constant entre des propriétés concurrentes.

Dureté vs. Ténacité

Le rapport entre le carbure de tungstène et le cobalt est le principal déterminant des caractéristiques finales du matériau.

Une teneur plus élevée en cobalt se traduit par un matériau plus tenace et plus résistant aux chocs, mais au détriment de la dureté et de la résistance à l'usure. Inversement, moins de cobalt signifie un matériau plus dur mais plus cassant.

Contrôle de la Taille des Grains

Frittage trop long ou à une température trop élevée peut provoquer une croissance des grains de carbure de tungstène.

Des grains plus gros réduisent généralement la dureté et la résistance à l'usure. Des additifs connus sous le nom d'inhibiteurs de croissance de grains sont souvent utilisés pour maintenir une microstructure fine pendant le frittage en phase liquide.

Défauts de Frittage

Un processus mal contrôlé peut entraîner des défauts critiques. Ceux-ci comprennent la porosité (densification incomplète), la concentration de cobalt (distribution inégale du liant) ou la fissuration interne.

Ces défauts compromettent l'intégrité structurelle de la pièce et sont souvent causés par un mauvais mélange initial, des vitesses de chauffage incorrectes ou une atmosphère de four contaminée.

Application des Principes de Frittage à Votre Objectif

Le processus de frittage idéal est défini par l'application prévue de la pièce finale.

- Si votre objectif principal est une résistance maximale à l'usure et une dureté maximale : Vous viserez une teneur en cobalt plus faible et une taille de grain de carbure de tungstène fine, nécessitant un contrôle méticuleux du temps et de la température de frittage pour éviter la croissance des grains.

- Si votre objectif principal est la résistance aux chocs et la ténacité : Vous formulerez avec une teneur en cobalt plus élevée, car la matrice de cobalt ductile est ce qui absorbe l'énergie et empêche la rupture.

- Si votre objectif principal est la qualité globale et la cohérence : Votre contrôle de la pureté initiale de la poudre, de l'homogénéité du mélange et d'une atmosphère de four propre est plus critique que tout paramètre de frittage unique.

En fin de compte, maîtriser le frittage du carbure de tungstène consiste à utiliser la chaleur et une atmosphère contrôlée pour transformer un compact de poudre fragile en un composant entièrement dense et exceptionnellement solide.

Tableau Récapitulatif :

| Étape de Frittage | Processus Clé | Plage de Température | Résultat |

|---|---|---|---|

| Déliantage | Combustion des lubrifiants | ~600°C | Pièce propre, résistance initiale |

| Frittage en Phase Solide | Fusion des particules par diffusion | En dessous du point de fusion du liant | Porosité réduite, retrait |

| Frittage en Phase Liquide | Le cobalt fond, remplit les vides | 1350-1500°C | Densité quasi totale, retrait final |

| Refroidissement | Solidification contrôlée | Diminution progressive | Microstructure verrouillée, propriétés finales |

Prêt à obtenir un contrôle précis de votre processus de frittage du carbure de tungstène ? KINTEK se spécialise dans les fours de laboratoire haute performance et les consommables conçus pour les applications exigeantes de métallurgie des poudres. Notre équipement assure un chauffage uniforme, des atmosphères contrôlées et des résultats fiables pour des propriétés matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022