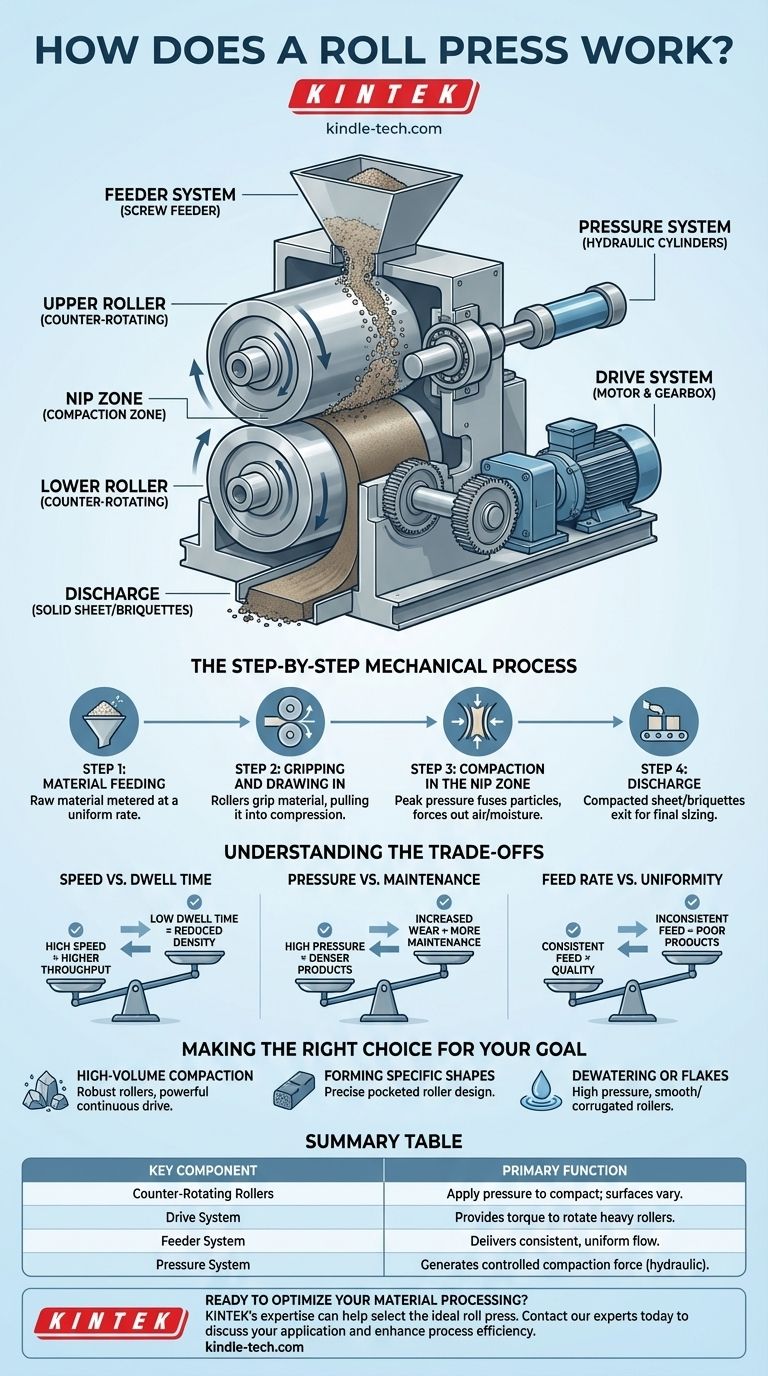

À la base, une presse à rouleaux est une machine à pression mécanique continue. Elle fonctionne en faisant passer le matériau entre deux grands rouleaux contrarotatifs. Lorsque le matériau passe à travers l'espace de plus en plus étroit entre eux – une zone connue sous le nom de "nip" – il est soumis à une force immense, le compactant en une forme solide et plus dense.

Le principe essentiel d'une presse à rouleaux est sa capacité à transformer un flux continu de matériau en vrac en une feuille ou une briquette compactée. Contrairement à une presse qui fonctionne par cycles, la presse à rouleaux travaille constamment, ce qui en fait une solution très efficace pour les processus industriels à haut débit.

Les composants essentiels d'une presse à rouleaux

Pour comprendre le processus, il est essentiel de reconnaître les composants clés qui fonctionnent à l'unisson.

Les rouleaux contrarotatifs

Ce sont le cœur de la machine. Leurs surfaces peuvent être lisses pour créer des feuilles denses, ondulées pour des flocons, ou alvéolées (indentées) pour produire des briquettes de forme précise.

Le système d'entraînement

Un puissant moteur et un ensemble de réducteurs fournissent le couple nécessaire pour faire tourner les lourds rouleaux contre l'immense résistance du matériau compacté. La synchronisation de ces rouleaux est essentielle.

Le système d'alimentation

Ce mécanisme, souvent un alimentateur à vis, est responsable de l'acheminement d'un flux constant et uniforme de matière première dans l'espace au-dessus des rouleaux. La qualité du produit final dépend fortement de la performance de l'alimentateur.

Le système de pression

Alors que les rouleaux assurent l'action mécanique, la force de compression elle-même est généralement générée par un système hydraulique. Des vérins hydrauliques poussent l'un des paliers de rouleaux, forçant les rouleaux l'un contre l'autre avec une pression contrôlée et constante.

Le processus mécanique étape par étape

L'opération est un flux continu et fluide en quatre étapes qui se répète tant que le matériau est fourni.

Étape 1 : Alimentation du matériau

La matière première est chargée dans une trémie et le système d'alimentation la dose, garantissant qu'elle est introduite dans les rouleaux à un rythme prévisible et uniforme.

Étape 2 : Saisie et entraînement

Lorsque les rouleaux tournent vers l'intérieur, ils saisissent le matériau en vrac et le tirent vers le bas dans la zone de compression. L'angle auquel cela se produit est appelé "angle de pincement".

Étape 3 : Compactage dans la zone de pincement

L'espace entre les rouleaux se réduit à son point minimum. Ici, la pression atteint son maximum, forçant l'air ou l'humidité hors du matériau et fusionnant les particules individuelles en une masse solide et densifiée.

Étape 4 : Décharge

La feuille solide ou le flux de briquettes nouvellement formé sort du bas des rouleaux. Il peut ensuite tomber sur un convoyeur ou dans un broyeur pour être dimensionné pour son application finale.

Comprendre les compromis

L'efficacité d'une presse à rouleaux n'est pas absolue ; c'est un équilibre de facteurs concurrents qui doivent être gérés.

Vitesse vs. Temps de séjour

Augmenter la vitesse de rotation des rouleaux augmente le débit, ce qui est souvent souhaitable. Cependant, cela réduit le "temps de séjour" – la durée pendant laquelle le matériau est sous pression maximale – ce qui peut avoir un impact négatif sur la densité et la résistance finales du produit.

Pression vs. Maintenance

Une pression hydraulique plus élevée conduit à des produits plus denses et plus résistants. Mais cette force élevée augmente considérablement le taux d'usure des surfaces des rouleaux et des paliers, entraînant des cycles de maintenance plus fréquents et plus coûteux.

Débit d'alimentation vs. Uniformité

Une alimentation incohérente est la cause la plus fréquente de mauvais résultats. Une suralimentation peut bloquer la presse et solliciter le moteur d'entraînement, tandis qu'une sous-alimentation entraîne des produits mal formés et de faible densité.

Faire le bon choix pour votre objectif

La configuration optimale d'une presse à rouleaux dépend entièrement du résultat souhaité.

- Si votre objectif principal est le compactage à grand volume (par exemple, minéraux, engrais) : Vous avez besoin de surfaces de rouleaux robustes et résistantes à l'usure, ainsi que d'un système d'entraînement puissant et fiable capable d'un fonctionnement continu à haute pression.

- Si votre objectif principal est de former des formes spécifiques (briquettes de charbon ou de charbon de bois) : La conception et la précision des alvéoles des rouleaux sont primordiales, car elles définissent directement la forme, la taille et la qualité du produit final.

- Si votre objectif principal est la déshydratation ou la création de flocons : Une combinaison de haute pression avec des rouleaux lisses ou ondulés est essentielle pour évacuer efficacement le liquide ou cisailler le matériau dans la forme souhaitée.

En fin de compte, maîtriser une application de presse à rouleaux consiste à atteindre l'équilibre parfait entre le débit d'alimentation, la vitesse des rouleaux et la pression appliquée.

Tableau récapitulatif :

| Composant clé | Fonction principale |

|---|---|

| Rouleaux contrarotatifs | Appliquent une pression pour compacter le matériau ; les surfaces peuvent être lisses, ondulées ou alvéolées. |

| Système d'entraînement | Fournit le couple pour faire tourner les lourds rouleaux contre la résistance du matériau. |

| Système d'alimentation | Fournit un flux constant et uniforme de matière première à la presse. |

| Système de pression | Généralement hydraulique, il génère la force contrôlée nécessaire au compactage. |

Prêt à optimiser votre traitement des matériaux ?

Comprendre la mécanique d'une presse à rouleaux est la première étape. Mettre en œuvre la bonne pour votre matériau spécifique et vos objectifs de débit est ce qui donne de vrais résultats. Que vous ayez besoin d'un compactage à grand volume, d'un briquetage précis ou d'une déshydratation efficace, l'expertise de KINTEK en matière d'équipements de laboratoire et de consommables peut vous aider à sélectionner et à entretenir la presse à rouleaux idéale pour vos besoins de laboratoire ou industriels.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer l'efficacité de votre processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Qu'est-ce que la compression de comprimés dans l'industrie pharmaceutique ? Le processus essentiel pour la production de formes posologiques orales solides

- Quels sont les avantages d'une presse à comprimés à poinçon unique ? Maximiser l'efficacité de la R&D avec un minimum de matière

- Quel est l'avantage d'une machine à comprimer à poinçon unique ? Idéale pour la R&D à faible gaspillage et les tests de formulation

- Qu'est-ce qu'une presse à comprimer à poinçon unique ? La compression de précision pour la R&D et les petits lots

- Qu'est-ce que la technique de la pastille pressée ? Un guide pour créer des échantillons solides uniformes à partir de poudre