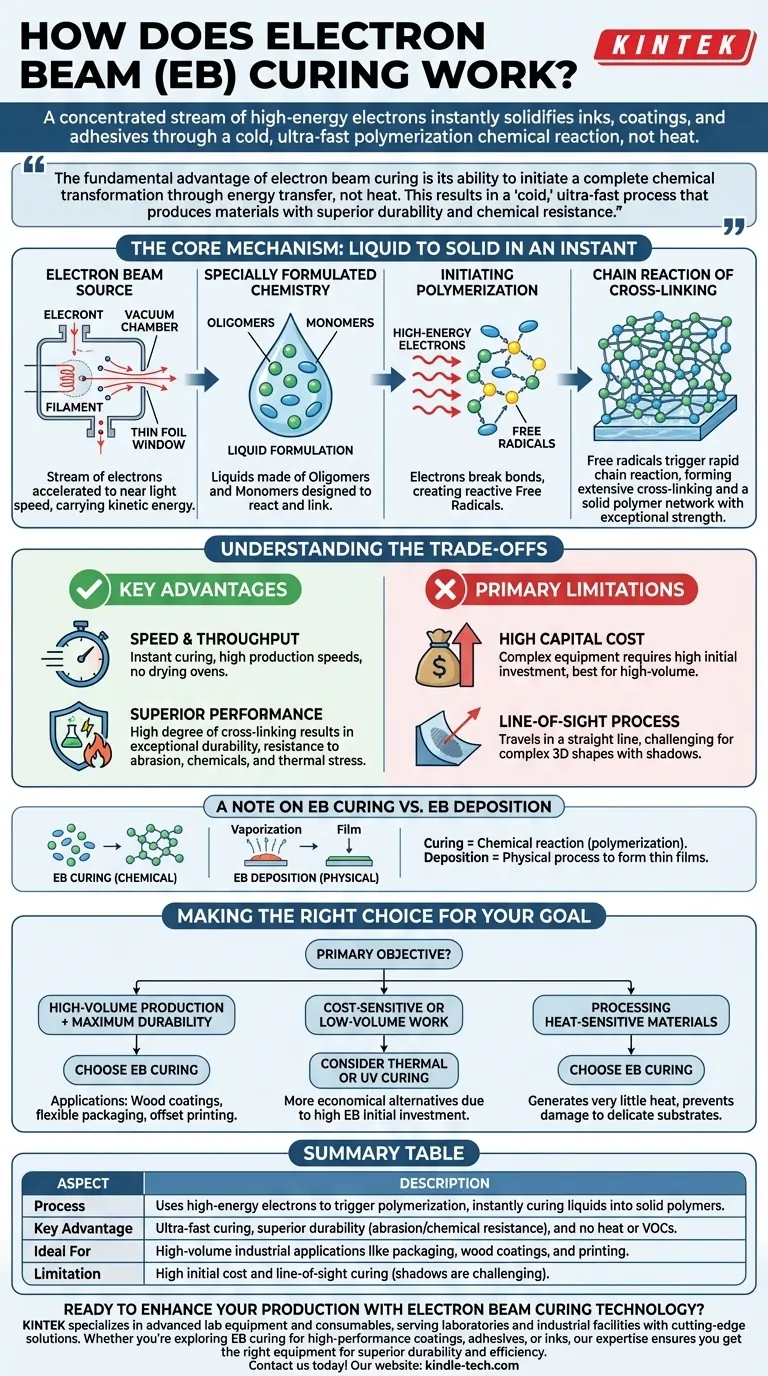

À la base, le durcissement par faisceau d'électrons (EB) est un processus qui utilise un flux concentré d'électrons à haute énergie pour solidifier instantanément des liquides spécialement formulés tels que les encres, les revêtements et les adhésifs. Contrairement aux méthodes traditionnelles qui dépendent de la chaleur pour évaporer les solvants, le durcissement EB déclenche une réaction chimique rapide appelée polymérisation. Cette réaction transforme le liquide en un réseau polymère solide et durable presque instantanément, sans nécessiter de températures élevées ni de composés organiques volatils (COV).

L'avantage fondamental du durcissement par faisceau d'électrons est sa capacité à initier une transformation chimique complète par transfert d'énergie, et non par chaleur. Il en résulte un processus « froid » et ultra-rapide qui produit des matériaux avec une durabilité et une résistance chimique supérieures.

Le mécanisme de base : du liquide au solide en un instant

Pour comprendre comment fonctionne le durcissement EB, il est essentiel de décomposer le processus en ses composantes clés : la source d'énergie, la chimie du matériau et la réaction résultante. Il ne s'agit pas d'un processus de chauffage ou de séchage ; c'est un changement chimique fondamental au niveau moléculaire.

Qu'est-ce qu'un faisceau d'électrons ?

Un faisceau d'électrons est un flux d'électrons accélérés à des vitesses très élevées, généralement proches de la vitesse de la lumière, à l'intérieur d'une chambre à vide. Ce faisceau est ensuite dirigé hors de la chambre à travers une fine fenêtre en feuille sur le matériau traité.

Chaque électron transporte une quantité significative d'énergie cinétique. C'est cette énergie, et non la chaleur, qui pilote la réaction de durcissement.

La chimie spécialement formulée

Le durcissement EB ne fonctionne pas sur les peintures ou les colles standard. Il nécessite des liquides composés de deux composants principaux : les oligomères et les monomères.

Ce sont des molécules relativement petites qui servent de blocs de construction pour le polymère solide final. Lorsqu'ils sont exposés au faisceau d'électrons, ils sont conçus pour réagir et se lier ensemble.

Déclenchement de la polymérisation

Lorsque les électrons à haute énergie du faisceau frappent la formulation liquide, ils transfèrent leur énergie aux molécules d'oligomères et de monomères. Ce transfert d'énergie rompt les liaisons chimiques, créant des espèces hautement réactives connues sous le nom de radicaux libres.

La création de ces radicaux libres est la première étape critique qui initie l'ensemble du processus de durcissement.

La réaction en chaîne de réticulation

Une fois que les radicaux libres sont formés, ils déclenchent une réaction en chaîne extrêmement rapide. Chaque radical libre attaque un monomère ou un oligomère voisin, s'y lie et crée un nouveau radical libre plus grand dans le processus.

Ceci se répète des milliers de fois en une fraction de seconde, créant de longues chaînes de polymères interconnectées. Cette liaison tridimensionnelle étendue est appelée réticulation, responsable de la force et de la stabilité exceptionnelles du matériau final.

Comprendre les compromis

Bien que puissant, le durcissement par faisceau d'électrons est une technologie spécialisée avec un ensemble distinct d'avantages et de limites. Ce n'est pas une solution universelle, et son aptitude dépend entièrement des exigences spécifiques de l'application.

Avantage clé : Vitesse et débit

La réaction de durcissement est quasi instantanée. Cela permet des vitesses de production incroyablement élevées, car les matériaux sont entièrement durcis au moment où ils passent sous le faisceau. Il n'y a pas besoin de longs fours de séchage ou de périodes de refroidissement.

Avantage clé : Performance supérieure

Le degré élevé de réticulation obtenu avec le durcissement EB se traduit par une finition d'une durabilité exceptionnelle. Ces surfaces sont très résistantes à l'abrasion, aux produits chimiques et aux contraintes thermiques, ce qui les rend adaptées aux applications industrielles et commerciales exigeantes.

Limite principale : Coût d'investissement élevé

L'équipement nécessaire pour générer et protéger en toute sécurité un faisceau d'électrons est complexe et coûteux. Cet investissement initial élevé est le frein le plus important à l'adoption et n'est généralement justifiable que pour les opérations de fabrication à haut volume.

Limite principale : Processus de ligne de visée

Le faisceau d'électrons voyage en ligne droite. Par conséquent, il ne peut durcir que les surfaces directement exposées au faisceau. Le durcissement de formes tridimensionnelles complexes avec des zones d'ombre peut être difficile, voire impossible, sans systèmes de manipulation de pièces sophistiqués.

Note sur le dépôt par faisceau d'électrons

Il est crucial de ne pas confondre le durcissement EB avec le dépôt par faisceau d'électrons. Bien que les deux utilisent un faisceau d'électrons, leur objectif est différent. Le durcissement déclenche une réaction chimique (polymérisation). Le dépôt est un processus physique utilisé pour vaporiser un matériau solide, qui se condense ensuite sur une surface pour former un revêtement en couche mince.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de durcissement nécessite une compréhension claire de l'objectif principal de votre projet, du volume de production aux exigences de performance en utilisation finale.

- Si votre objectif principal est la production à haut volume avec une durabilité maximale : Le durcissement EB est un choix de premier plan pour des applications telles que les revêtements industriels pour le bois, les emballages souples haute performance et l'impression offset.

- Si votre objectif principal est sensible au coût ou à faible volume : L'investissement initial élevé pour les systèmes EB rend le durcissement thermique traditionnel ou même le durcissement UV des alternatives plus pratiques et économiques.

- Si votre objectif principal est le traitement de matériaux sensibles à la chaleur : Le durcissement EB est une excellente solution, car il génère très peu de chaleur, évitant d'endommager les substrats délicats comme les films plastiques minces ou le papier.

En fin de compte, le durcissement par faisceau d'électrons est un outil puissant pour obtenir des performances et une vitesse inégalées dans les applications où l'investissement initial peut être justifié par la qualité du produit final et l'efficacité du processus de fabrication.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Utilise des électrons à haute énergie pour déclencher la polymérisation, durcissant instantanément les liquides en polymères solides. |

| Avantage clé | Durcissement ultra-rapide, durabilité supérieure (résistance à l'abrasion/chimique) et absence de chaleur ou de COV. |

| Idéal pour | Applications industrielles à haut volume telles que l'emballage, les revêtements pour bois et l'impression. |

| Limite | Coût initial élevé et durcissement en ligne de visée (les ombres sont difficiles). |

Prêt à améliorer votre production grâce à la technologie de durcissement par faisceau d'électrons ?

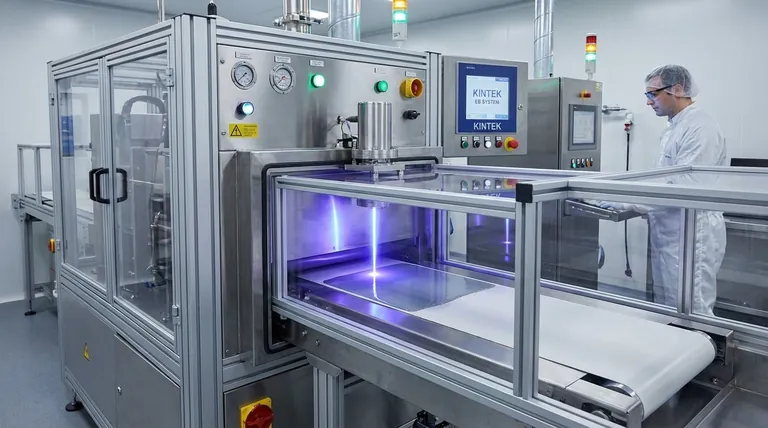

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, desservant les laboratoires et les installations industrielles avec des solutions de pointe. Que vous exploriez le durcissement EB pour des revêtements, des adhésifs ou des encres haute performance, notre expertise garantit que vous obtenez l'équipement adéquat pour une durabilité et une efficacité supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques et vous aider à obtenir des résultats de durcissement plus rapides et plus fiables !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Petite machine de moulage par injection pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs