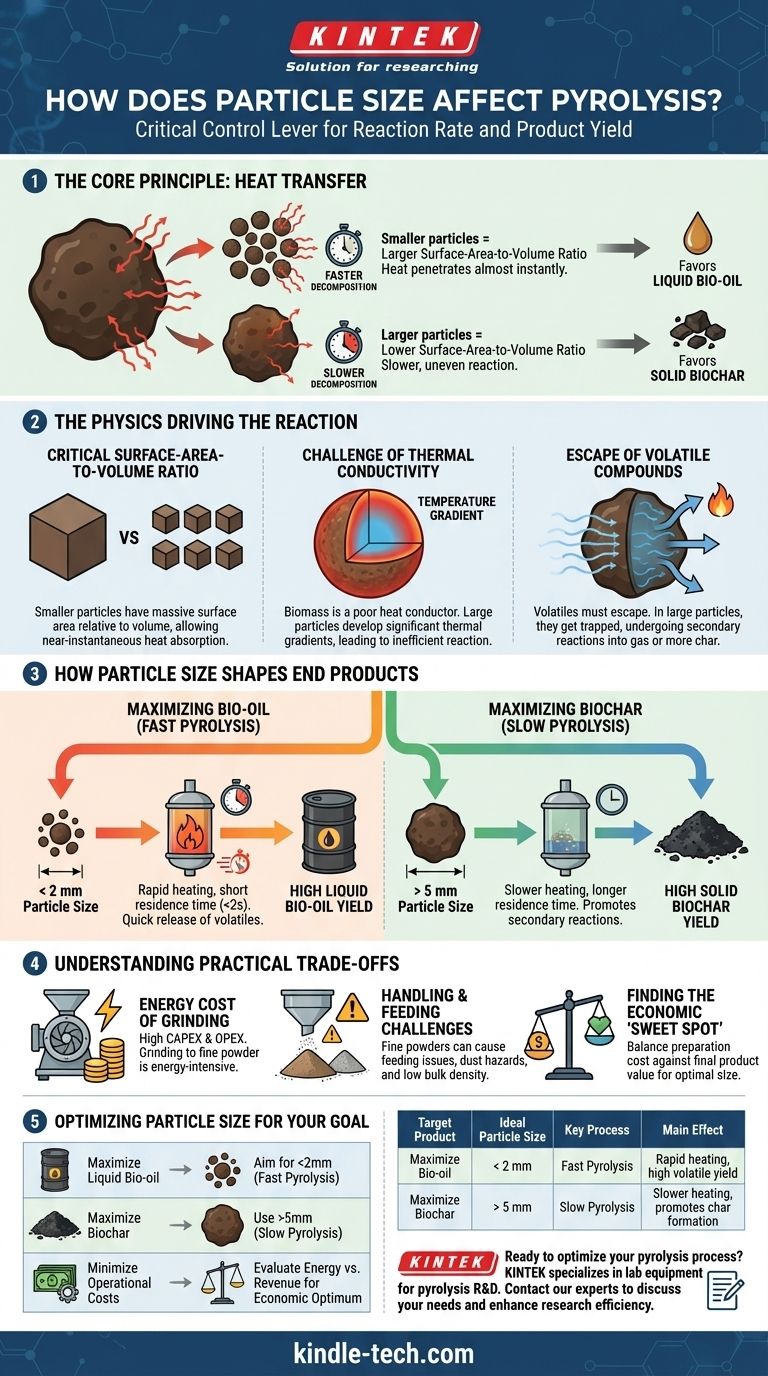

En pyrolyse, la taille des particules est un levier de contrôle essentiel. Elle régit directement le taux et l'efficacité du processus de décomposition thermique. En règle générale, les particules plus petites se décomposent beaucoup plus rapidement grâce à un transfert de chaleur supérieur, ce qui tend à favoriser la production de bio-huile liquide. Inversement, les particules plus grandes réagissent plus lentement, une condition qui augmente souvent le rendement en biochar solide.

Le principe fondamental est le transfert de chaleur. Les particules plus petites possèdent un rapport surface/volume beaucoup plus élevé, permettant à la chaleur de pénétrer le matériau presque instantanément. Cette vitesse dicte l'ensemble du chemin réactionnel et, par conséquent, la distribution finale de l'huile, du charbon et du gaz.

La physique à l'origine de la réaction

L'effet de la taille des particules n'est pas arbitraire ; il est régi par des principes fondamentaux de transfert de chaleur et de masse. Comprendre cela est essentiel pour optimiser tout système de pyrolyse.

Le rapport critique surface/volume

Chaque particule a une surface qui absorbe la chaleur et un volume interne qui doit être chauffé. À mesure qu'une particule diminue de taille, sa surface diminue beaucoup plus lentement que son volume.

Cela signifie qu'une petite particule a une énorme quantité de surface par rapport à son minuscule volume interne. Elle peut donc absorber la chaleur et la transférer à son cœur presque instantanément.

Le défi de la conductivité thermique

La biomasse et d'autres matières premières courantes sont généralement de mauvais conducteurs de chaleur – ce sont des isolants efficaces.

Dans une grande particule, cela crée un gradient de température significatif. La surface extérieure peut être à la température cible tandis que le cœur reste beaucoup plus froid, ce qui conduit à une réaction inégale et inefficace.

L'échappement des composés volatils

La pyrolyse fonctionne en décomposant la matière solide en vapeurs et gaz (matières volatiles), laissant derrière elle du charbon solide. Ces matières volatiles doivent s'échapper de la particule pour être collectées sous forme de bio-huile.

Dans les grandes particules, ces vapeurs ont un chemin plus long et plus difficile à parcourir. Elles peuvent être piégées dans la structure de la particule, où elles subissent des réactions secondaires, se craquant souvent en gaz non condensables ou se repolymérisant en plus de charbon.

Comment la taille des particules façonne vos produits finaux

Votre produit cible – qu'il s'agisse d'huile, de charbon ou de gaz – déterminera votre taille de particule idéale. Le choix influence directement les conditions de réaction dominantes au sein du réacteur.

Maximiser la bio-huile (pyrolyse rapide)

Pour maximiser la bio-huile liquide, vous avez besoin d'une pyrolyse rapide. Ce processus nécessite des vitesses de chauffage extrêmement rapides et un temps de séjour très court pour les vapeurs (généralement moins de deux secondes).

Les petites particules (souvent inférieures à 2 mm) sont essentielles pour cela. Leur chauffage rapide garantit que la particule entière atteint la température de pyrolyse presque instantanément, libérant rapidement les matières volatiles avant qu'elles ne puissent subir ces réactions secondaires destructrices de valeur.

Maximiser le biochar (pyrolyse lente)

Pour maximiser le biochar, vous avez besoin d'une pyrolyse lente. Ce processus utilise des vitesses de chauffage beaucoup plus lentes et des temps de séjour plus longs.

Les particules plus grandes (souvent supérieures à 5 mm) conviennent ici. La pénétration lente de la chaleur et le temps de séjour plus long des vapeurs dans la structure de la particule encouragent les réactions secondaires qui conduisent à la formation de carbone solide plus stable (charbon).

Comprendre les compromis pratiques

Bien que plus petit soit souvent mieux pour certains produits, broyer simplement votre matière première en une fine poudre n'est pas toujours la meilleure stratégie globale. La taille idéale est un compromis économique et technique.

Le coût énergétique du broyage

La réduction de taille, ou comminution, est un processus énergivore. Le broyage de la matière première en une poudre très fine nécessite une énergie électrique significative et des équipements spécialisés, ce qui augmente à la fois vos coûts d'investissement (CAPEX) et d'exploitation (OPEX).

Défis de manipulation et d'alimentation

Les poudres extrêmement fines peuvent être difficiles à manipuler. Elles peuvent causer des problèmes avec les mécanismes d'alimentation, créer des risques d'explosion de poussière et avoir une faible densité apparente, rendant le stockage et le transport inefficaces.

Trouver le "point idéal" économique

L'objectif n'est pas nécessairement d'utiliser la plus petite particule possible. Il s'agit de trouver la taille optimale qui équilibre le coût de préparation et la valeur des rendements du produit final pour votre technologie et votre marché spécifiques.

Optimiser la taille des particules pour votre objectif de pyrolyse

Le choix de la bonne taille de particule est une décision stratégique directement liée à votre résultat souhaité et à vos contraintes opérationnelles.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Visez des particules très petites (généralement <2 mm) pour permettre le chauffage rapide et uniforme requis pour la pyrolyse rapide.

- Si votre objectif principal est de produire du biochar de haute qualité : Utilisez des particules plus grandes (souvent >5 mm) pour faciliter un chauffage plus lent et plus contrôlé qui encourage la formation de charbon.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Évaluez la dépense énergétique du broyage par rapport à l'augmentation potentielle des revenus d'un produit de plus grande valeur pour trouver votre optimum économique.

En fin de compte, maîtriser la taille des particules consiste à contrôler le transfert de chaleur, ce qui vous donne un contrôle direct sur les produits finaux de votre système de pyrolyse.

Tableau récapitulatif :

| Produit Cible | Taille de Particule Idéale | Processus Clé | Effet Principal |

|---|---|---|---|

| Maximiser la Bio-huile | < 2 mm | Pyrolyse Rapide | Chauffage rapide, rendement élevé en matières volatiles |

| Maximiser le Biochar | > 5 mm | Pyrolyse Lente | Chauffage plus lent, favorise la formation de charbon |

Prêt à optimiser votre processus de pyrolyse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Que vous vous concentriez sur la production de bio-huile, de biochar ou de gaz, notre expertise peut vous aider à sélectionner le bon équipement pour obtenir un contrôle précis de la taille des particules et des conditions de réaction. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de pyrolyse de votre laboratoire et améliorer l'efficacité de votre recherche.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits