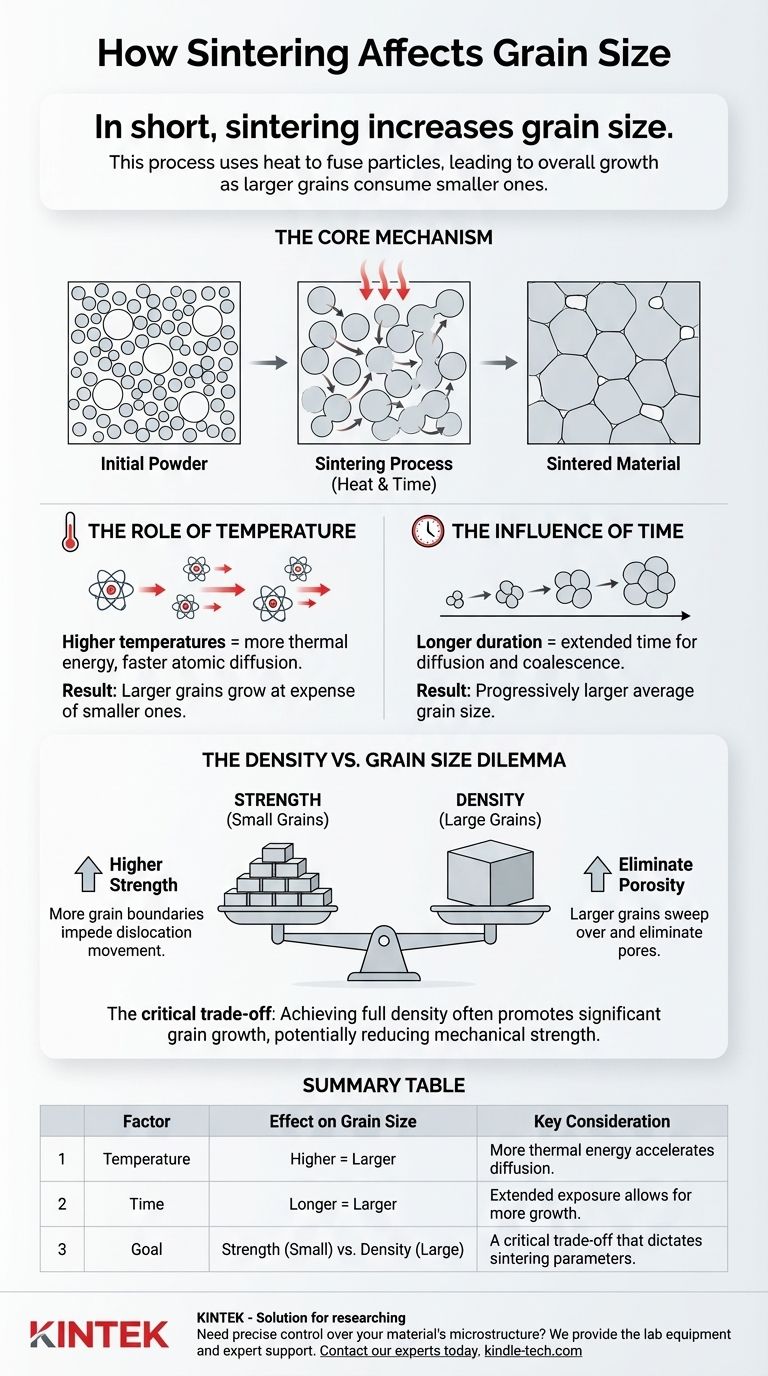

En bref, le frittage augmente la taille des grains. Ce processus utilise la chaleur pour fusionner les particules, et une conséquence directe de cette diffusion atomique et de cette migration de frontières est que les grains plus petits sont consommés par les plus grands, ce qui entraîne une croissance globale de la taille moyenne des grains du matériau. Les principaux facteurs que vous pouvez contrôler pour influencer cette croissance sont la température et le temps.

Le frittage est fondamentalement un acte d'équilibre. L'objectif est de réduire la porosité et d'augmenter la densité, mais les mécanismes mêmes qui y parviennent – la chaleur et le temps – provoquent également intrinsèquement la croissance des grains, ce qui modifie de manière critique les propriétés finales du matériau.

Le mécanisme fondamental : comment le frittage entraîne la croissance des grains

Le frittage est plus qu'un simple chauffage d'un matériau. C'est un processus activé thermiquement conçu pour transformer un compact de poudre lâche en un objet solide et dense. Cette transformation se produit au niveau microscopique, impactant directement la structure des grains.

Le rôle de la température

Des températures de frittage plus élevées fournissent plus d'énergie thermique aux atomes du matériau. Cette énergie permet aux atomes de diffuser plus facilement à travers les frontières entre les grains individuels.

En conséquence, des grains plus grands et plus stables énergétiquement se développent au détriment des plus petits, augmentant la taille moyenne des grains.

L'influence du temps

La durée du processus de frittage est la deuxième variable clé. Plus le matériau est maintenu à haute température longtemps, plus il y a de temps pour que la diffusion atomique se produise.

Cette période prolongée permet au processus de coalescence et de croissance des grains de se poursuivre, conduisant à une taille moyenne de grains progressivement plus grande jusqu'à ce qu'elle commence finalement à se stabiliser.

Le lien entre les grains et les pores

L'objectif principal du frittage est la densification – l'élimination des espaces vides, ou pores, entre les particules initiales.

À mesure que les grains croissent et que leurs frontières migrent, ils balayent et éliminent ces pores. C'est ainsi que le matériau devient plus résistant et plus solide.

Pourquoi le contrôle de la taille des grains est essentiel

La microstructure, en particulier la taille des grains, dicte les caractéristiques de performance finales de la pièce frittée. Comprendre ce lien est essentiel pour concevoir des matériaux répondant à des exigences spécifiques.

Impact sur la résistance mécanique

La taille des grains a un effet profond sur la résistance et la dureté d'un matériau. Dans de nombreux matériaux, des grains plus petits entraînent une résistance plus élevée.

Ceci est dû au fait que les frontières entre les grains agissent comme des obstacles qui empêchent le mouvement des dislocations, qui est le mécanisme principal de la déformation plastique. Plus il y a de frontières, plus il y a d'obstacles et plus le matériau est résistant.

Influence sur d'autres propriétés

Au-delà de la résistance, la taille des grains affecte un large éventail de caractéristiques. Elle peut influencer la durabilité d'un matériau, sa conductivité électrique et même ses propriétés optiques.

Par exemple, dans certaines céramiques avancées, l'obtention d'une taille de grain spécifique et uniforme est nécessaire pour créer un produit final transparent.

Comprendre les compromis

L'optimisation d'un processus de frittage est rarement simple. Elle implique souvent de naviguer dans un conflit critique entre l'atteinte d'une densité totale et la prévention d'une croissance indésirable des grains.

Le dilemme densité vs. taille des grains

Pour éliminer la porosité et atteindre une densité maximale, vous avez souvent besoin de températures plus élevées ou de temps de frittage plus longs. Cependant, ces mêmes conditions favorisent également une croissance significative des grains.

Cela peut conduire à une situation où vous créez une pièce très dense qui manque malheureusement de la résistance mécanique qu'elle aurait eue avec une structure de grains plus fine.

Atteindre un plateau

Comme le notent les études sur les matériaux, la croissance des grains n'est pas infinie. Après une certaine durée à une température donnée, le taux de croissance ralentit et tend à se stabiliser.

Comprendre ce comportement est essentiel pour le contrôle du processus. Cela permet aux ingénieurs de maintenir une pièce à température suffisamment longtemps pour atteindre la densité cible sans laisser les grains croître de manière incontrôlable.

Faire le bon choix pour votre objectif

Les paramètres de frittage idéaux dépendent entièrement des propriétés souhaitées du composant final. Votre application principale dicte la manière dont vous devez aborder le compromis densité-taille des grains.

- Si votre objectif principal est une résistance et une dureté maximales : Privilégiez le maintien de grains petits en utilisant la température la plus basse possible et le temps le plus court nécessaire pour atteindre la densité de composant requise.

- Si votre objectif principal est d'atteindre une densité et une stabilité maximales : Vous devrez peut-être accepter une croissance des grains plus importante en utilisant des températures plus élevées ou des temps plus longs, surtout si la résistance mécanique ultime n'est pas le facteur le plus critique.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément la microstructure finale du matériau pour qu'il remplisse sa fonction prévue.

Tableau récapitulatif :

| Facteur | Effet sur la taille des grains | Considération clé |

|---|---|---|

| Température | Température plus élevée = Grains plus grands | Plus d'énergie thermique accélère la diffusion atomique. |

| Temps | Temps plus long = Grains plus grands | Une exposition prolongée permet une plus grande croissance des grains. |

| Objectif | Résistance (petits grains) vs. Densité (grands grains) | Un compromis critique qui dicte les paramètres de frittage. |

Besoin d'un contrôle précis de la microstructure de votre matériau ?

Le processus de frittage est un équilibre délicat. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et d'un soutien expert dont vous avez besoin pour atteindre la taille de grain et la densité parfaites pour votre application spécifique – que vous développiez des composants à haute résistance ou des matériaux aux propriétés spécialisées.

Laissez-nous vous aider à optimiser votre processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le rôle d'un four à arc pour la synthèse du siliciure d'uranium ? Maîtriser la composition du combustible nucléaire

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel est le processus de refroidissement du durcissement ? Maîtriser l'étape de trempe pour une dureté maximale

- Pourquoi un four électrique à haute température est-il nécessaire pour la vitrification des déchets radioactifs ? Solutions d'experts

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Dans quelle industrie le brasage est-il principalement utilisé ? Un guide pour l'assemblage à haute résistance dans l'aérospatiale, l'automobile et plus encore

- Comment la température de frittage affecte-t-elle la densité ? Optimisez votre processus pour des performances matérielles maximales

- Le rayonnement se produit-il dans le vide ? Comment le transfert de chaleur fonctionne dans l'espace et l'équipement de laboratoire