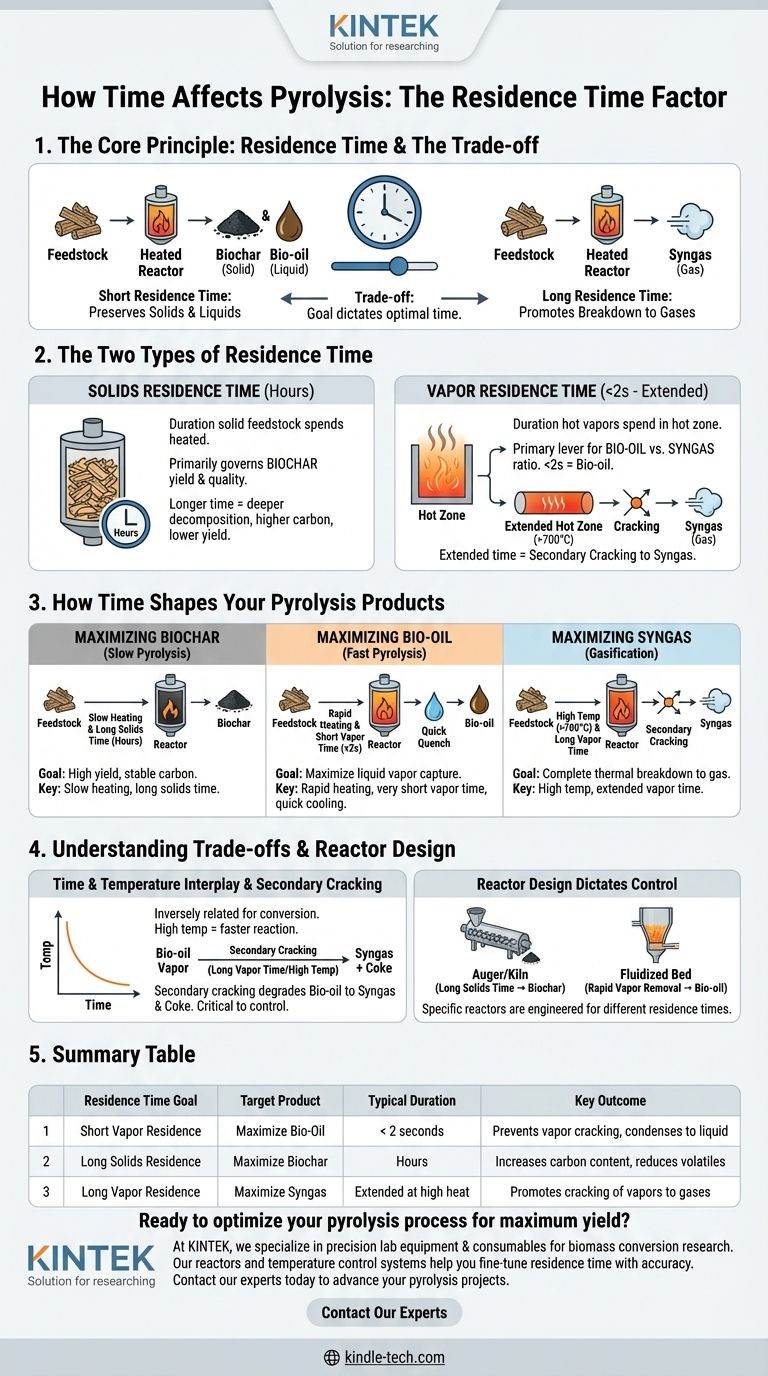

En pyrolyse, le temps est le facteur de contrôle qui dicte la distribution finale des produits. Cette durée, connue sous le nom de temps de séjour, détermine la complétude de la décomposition de la matière première initiale, influençant directement le rendement final en biochar solide, en bio-huile liquide et en syngaz non condensable. Un temps de séjour plus long conduit généralement à une conversion thermique plus complète, déplaçant la production des solides et des liquides vers les gaz.

Le principe fondamental est un compromis : des temps de séjour courts préservent les solides (biochar) et les liquides (bio-huile) précieux, tandis que des temps de séjour longs favorisent la décomposition de ces produits en gaz (syngaz). Votre objectif pour le produit final dicte le temps de séjour optimal.

Les deux types de temps de séjour

Pour vraiment comprendre le processus, il est essentiel de distinguer le temps de séjour du matériau solide et le temps de séjour des vapeurs qu'il produit. Ils ne sont pas identiques et ont des effets différents sur le résultat.

Temps de séjour des solides

C'est la durée totale pendant laquelle la matière première solide (comme les copeaux de bois ou les déchets agricoles) reste à l'intérieur du réacteur chauffé. Il régit principalement le rendement et la qualité du biochar.

Des temps de séjour des solides plus longs permettent une décomposition thermique plus profonde, réduisant le rendement final en charbon mais augmentant sa teneur en carbone et sa stabilité. Des temps plus courts produisent plus de charbon, mais il contiendra plus de composés volatils.

Temps de séjour des vapeurs

C'est la durée pendant laquelle les gaz et les vapeurs chauds, libérés des solides, restent dans la zone chaude du réacteur avant d'être refroidis ou d'en sortir. Cette variable est le levier principal pour contrôler le rapport entre la bio-huile et le syngaz.

Les vapeurs qui sont éliminées et refroidies rapidement se condenseront en une bio-huile liquide. Les vapeurs qui restent plus longtemps dans la zone chaude subiront des réactions de "craquage" supplémentaires, se décomposant en molécules de gaz plus simples et non condensables.

Comment le temps façonne vos produits de pyrolyse

Le temps de séjour spécifique que vous visez dépend entièrement du produit que vous souhaitez maximiser. Ces processus sont souvent classés comme pyrolyse lente, rapide ou flash, qui sont définis à la fois par la température et le temps de séjour.

Maximiser le biochar (pyrolyse lente)

Pour produire le rendement le plus élevé de biochar, un long temps de séjour des solides (heures) à des températures relativement basses est utilisé. Ce processus, connu sous le nom de pyrolyse lente ou carbonisation, vise à éliminer doucement la matière volatile tout en préservant le squelette carboné de la matière première.

La clé est un taux de chauffage lent, ce qui minimise la décomposition violente de la structure solide et permet une conversion contrôlée en charbon.

Maximiser la bio-huile (pyrolyse rapide)

Pour maximiser la bio-huile, l'objectif est de créer des vapeurs puis de les éloigner de la chaleur presque instantanément. Cela nécessite un temps de séjour des vapeurs très court, généralement inférieur à deux secondes.

Ce processus, connu sous le nom de pyrolyse rapide, utilise une température modérée à élevée et un chauffage extrêmement rapide de la matière première. Les vapeurs sont immédiatement trempées (refroidies rapidement) pour les condenser en bio-huile avant qu'elles n'aient le temps de se décomposer en gaz.

Maximiser le syngaz (gazéification)

Pour maximiser le syngaz (un mélange d'hydrogène, de monoxyde de carbone et de méthane), vous avez besoin d'un long temps de séjour des vapeurs à des températures élevées (souvent >700°C). Cet environnement favorise les réactions secondaires qui craquent les molécules plus lourdes trouvées dans la vapeur de bio-huile.

Essentiellement, vous permettez intentionnellement aux vapeurs de bio-huile de continuer à "cuire" jusqu'à ce qu'elles soient thermiquement décomposées en molécules de gaz les plus simples et les plus stables.

Comprendre les compromis

Manipuler le temps n'est pas une variable simple et isolée. Il est intrinsèquement lié à la température et à la conception du réacteur, créant une série de compromis que vous devez gérer.

L'interaction du temps et de la température

Le temps et la température sont inversement liés pour atteindre un certain degré de conversion. Une réaction qui prend des heures à 400°C pourrait être achevée en quelques secondes à 600°C.

Par conséquent, la "pyrolyse rapide" pour la bio-huile n'utilise pas seulement un temps de séjour court ; elle doit utiliser une température élevée pour s'assurer que la matière première se décompose suffisamment rapidement dans cette courte fenêtre.

Le problème du craquage secondaire

Le plus grand compromis est le craquage secondaire. C'est le processus qui dégrade vos précieuses vapeurs de bio-huile en syngaz de moindre valeur et en charbon supplémentaire (coke).

Ce qui est bénéfique pour la production de syngaz (long temps de séjour des vapeurs) est préjudiciable au rendement en bio-huile. Le contrôle du temps de séjour des vapeurs est donc le facteur le plus critique pour déterminer si votre production est principalement liquide ou gazeuse.

La conception du réacteur dicte le contrôle

Différents réacteurs de pyrolyse sont conçus spécifiquement pour contrôler le temps de séjour. Un réacteur à vis sans fin ou un four rotatif permet de longs temps de séjour des solides, idéal pour le biochar. En revanche, un réacteur à lit fluidisé offre un excellent transfert de chaleur et permet l'élimination rapide des vapeurs, ce qui le rend idéal pour la pyrolyse rapide et la production de bio-huile.

Ajuster le temps de séjour pour votre objectif

En fin de compte, le temps de séjour optimal n'est pas un chiffre unique mais une fenêtre opérationnelle définie par votre résultat souhaité.

- Si votre objectif principal est un biochar de haute qualité : Utilisez un long temps de séjour des solides (minutes à heures) avec des taux de chauffage lents pour maximiser la stabilité du charbon et sa teneur en carbone.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Utilisez un temps de séjour des vapeurs extrêmement court (moins de 2 secondes) avec un chauffage rapide pour capturer les vapeurs avant qu'elles ne subissent un craquage secondaire.

- Si votre objectif principal est de produire du syngaz : Utilisez un long temps de séjour des vapeurs à des températures élevées pour assurer le craquage thermique complet de tous les composés volatils en gaz non condensables.

En comprenant et en contrôlant le temps de séjour, vous passez du simple chauffage de la biomasse à l'ingénierie précise de sa transformation en produits à valeur ajoutée.

Tableau récapitulatif :

| Objectif du temps de séjour | Produit ciblé | Durée typique | Résultat clé |

|---|---|---|---|

| Temps de séjour des vapeurs court | Maximiser la bio-huile | < 2 secondes | Empêche le craquage des vapeurs, se condense en liquide |

| Temps de séjour des solides long | Maximiser le biochar | Heures | Augmente la teneur en carbone, réduit les volatils |

| Temps de séjour des vapeurs long | Maximiser le syngaz | Prolongé à haute température | Favorise le craquage des vapeurs en gaz |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables adaptés à la recherche sur la conversion de la biomasse. Que vous développiez du biochar pour l'amélioration des sols, de la bio-huile pour les carburants renouvelables ou du syngaz pour l'énergie, nos réacteurs et systèmes de contrôle de la température vous aident à affiner le temps de séjour avec précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser les projets de pyrolyse de votre laboratoire et fournir les résultats fiables dont vous avez besoin.

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Unité de distillation d'eau murale

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

Les gens demandent aussi

- Quel rôle joue un réacteur à haute pression dans l'hydrodésoxygénation (HDO) du bio-fioul ? Optimisation approfondie des carburants

- Quelles sont les caractéristiques techniques des réacteurs hydrothermaux revêtus de PTFE (Téflon) ? Comparaison des méthodes de synthèse de l'α-ZrP

- Quel est l'avantage d'utiliser des réacteurs hydrothermaux à haute pression pour traiter les déchets de biomasse ? Récupération efficace des ressources

- Quel rôle joue un autoclave en acier inoxydable revêtu de PTFE dans la synthèse de nanofeuillets précurseurs de BiOBr ?

- Pourquoi les capteurs de pression de haute précision et les systèmes de contrôle de température sont-ils essentiels à l'équilibre des réactions hydrothermales ?