En bref, le dépôt physique en phase vapeur (PVD) est une excellente technologie de revêtement. Ce n'est pas simplement une peinture ou un placage, mais un processus de dépôt sous vide qui améliore fondamentalement la surface d'un matériau au niveau moléculaire. Il en résulte une finition exceptionnellement dure, durable et résistante à la corrosion, tout en offrant une large gamme d'options décoratives de haute qualité.

Le revêtement PVD doit être compris comme une mise à niveau stratégique des propriétés de surface d'un matériau. Il offre une augmentation mesurable des performances fonctionnelles — telles que la résistance à l'usure et la dureté — tout en offrant simultanément une finition esthétique haut de gamme et durable qui surpasse de loin les méthodes de revêtement traditionnelles.

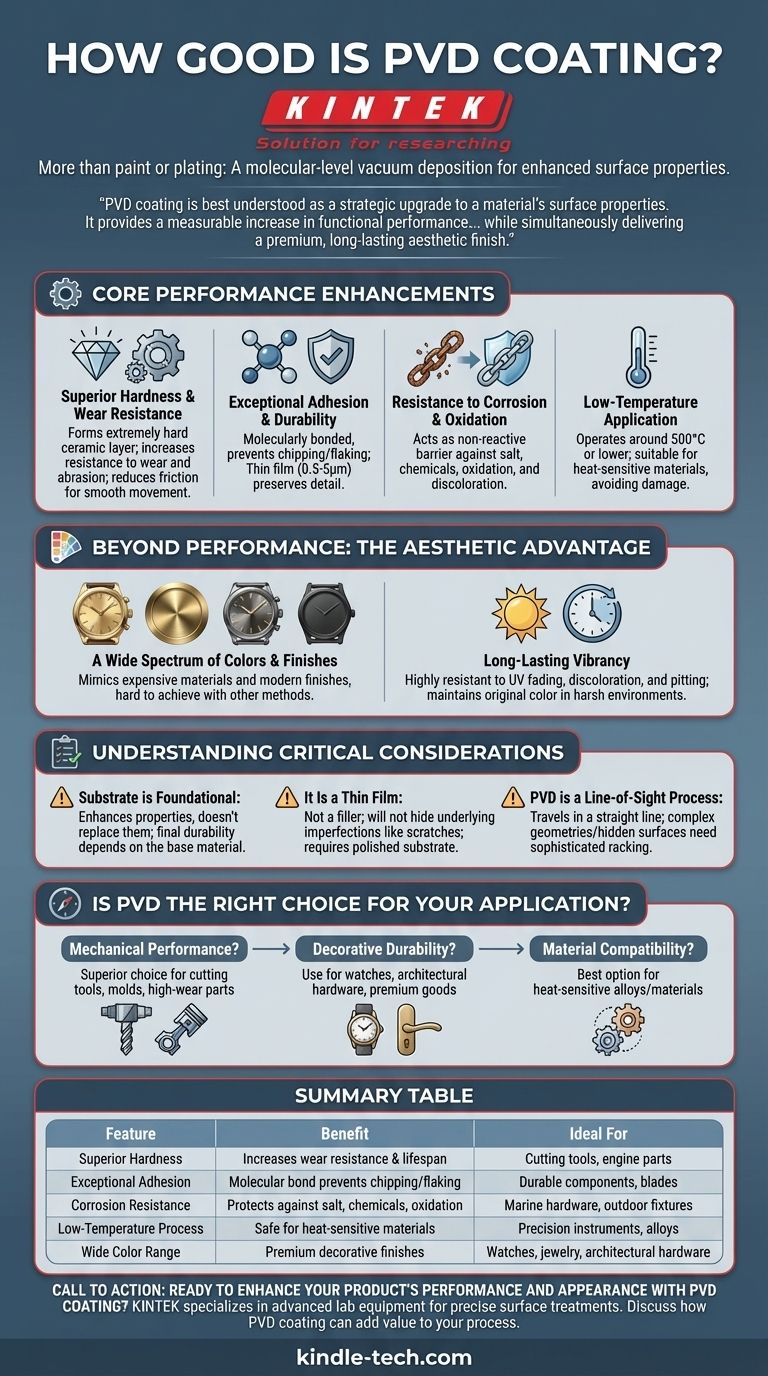

Les améliorations fondamentales des performances du PVD

Les revêtements PVD offrent des avantages fonctionnels significatifs en modifiant les propriétés physiques de la surface du substrat. Cela en fait un choix privilégié pour les applications industrielles et mécaniques exigeantes.

Dureté et résistance à l'usure supérieures

Le PVD forme une couche céramique extrêmement dure sur la surface d'un composant. Cela augmente considérablement sa résistance à l'usure et à l'abrasion.

Le processus réduit également le coefficient de friction, permettant aux pièces de se déplacer plus facilement les unes contre les autres. Ceci est essentiel pour les outils de coupe, les composants de moteur et d'autres pièces soumises à une forte usure où la longévité est primordiale.

Adhérence et durabilité exceptionnelles

Contrairement à la peinture, qui peut s'écailler ou s'écailler, les revêtements PVD sont liés moléculairement au substrat. Cela crée une adhérence remarquable.

Bien que le revêtement soit très mince — généralement entre 0,5 et 5 microns — cette liaison le rend incroyablement durable. La finesse garantit également que les détails fins et la netteté de la pièce d'origine, comme le tranchant d'une lame, sont préservés.

Résistance à la corrosion et à l'oxydation

Le film déposé agit comme une barrière chimiquement non réactive entre le substrat et l'environnement.

Cette barrière offre une résistance élevée à la corrosion due au sel, à l'air et à d'autres produits chimiques, ainsi qu'une résistance à l'oxydation et à la décoloration.

Application à basse température

Le PVD est un processus à basse température, fonctionnant généralement autour de 500°C ou moins.

Cela le rend adapté au revêtement de matériaux sensibles à la chaleur qui seraient endommagés ou déformés par des processus de revêtement à plus haute température comme le dépôt chimique en phase vapeur (CVD).

Au-delà de la performance : l'avantage esthétique

Bien que ses avantages fonctionnels soient clairs, le PVD est également très apprécié pour sa capacité à produire des finitions décoratives supérieures qui sont à la fois belles et résilientes.

Un large éventail de couleurs et de finitions

Le PVD peut créer une vaste gamme de couleurs et de finitions difficiles ou impossibles à obtenir avec d'autres méthodes.

Il peut imiter habilement l'apparence de matériaux coûteux comme l'or, le laiton et le bronze, ou créer des finitions modernes comme le noir mat et le gris canon pour des produits tels que les montres, les bijoux et la quincaillerie architecturale.

Vibrance durable

Les finitions PVD sont très résistantes à la décoloration due aux rayons UV, à la décoloration et au cloquage.

Cela les rend idéales pour les produits exposés à des environnements difficiles, comme les luminaires des propriétés côtières, car ils conservent leur couleur et leur vivacité d'origine avec un minimum d'entretien.

Comprendre les considérations critiques

Pour tirer parti efficacement du PVD, vous devez comprendre ses limites. La qualité du résultat est directement liée au substrat et au processus lui-même.

Le substrat est fondamental

Un revêtement PVD améliore les propriétés du substrat ; il ne les remplace pas. La dureté et la durabilité finales dépendent fortement du matériau sous-jacent.

Appliquer un revêtement dur sur un matériau de base mou ne rendra pas toute la pièce indestructible. La surface peut résister aux rayures, mais un impact lourd peut toujours cabosser le substrat plus tendre en dessous.

C'est un film mince

La nature mince du PVD est un avantage pour préserver les détails, mais cela signifie également qu'il ne s'agit pas d'un « matériau de remplissage ». Il ne masquera pas les imperfections de surface sous-jacentes comme les rayures ou les marques d'outils.

Pour une finition impeccable, le substrat doit être poli et préparé au niveau souhaité avant l'application du revêtement.

Le PVD est un processus à ligne de mire

Dans le processus PVD, le matériau de revêtement voyage en ligne droite de la source au substrat.

Cela signifie que les géométries internes complexes ou les surfaces cachées peuvent être difficiles à revêtir uniformément sans un système de support sophistiqué et une rotation de la pièce dans la chambre à vide.

Le PVD est-il le bon choix pour votre application ?

Le choix du PVD dépend entièrement de votre objectif principal. C'est un processus haut de gamme qui offre une combinaison puissante d'avantages fonctionnels et esthétiques.

- Si votre objectif principal est la performance mécanique : Le PVD est un choix supérieur pour augmenter la durée de vie et l'efficacité des outils de coupe, des moules et des composants soumis à une forte usure.

- Si votre objectif principal est la durabilité décorative : Utilisez le PVD pour les montres, la quincaillerie architecturale et les biens de consommation haut de gamme où une finition durable, vibrante et résistante à la corrosion est requise.

- Si votre objectif principal est la compatibilité des matériaux : Le processus à basse température du PVD en fait l'une des meilleures options pour appliquer un revêtement dur et durable sur des alliages et des matériaux sensibles à la chaleur.

En fin de compte, le PVD est un investissement dans l'intégrité et la valeur à long terme de votre produit.

Tableau récapitulatif :

| Caractéristique | Avantage | Idéal pour |

|---|---|---|

| Dureté supérieure | Augmente la résistance à l'usure et la durée de vie | Outils de coupe, pièces de moteur |

| Adhérence exceptionnelle | La liaison moléculaire empêche l'écaillage/le feuilletage | Composants durables, lames |

| Résistance à la corrosion | Protège contre le sel, les produits chimiques, l'oxydation | Quincaillerie marine, luminaires d'extérieur |

| Processus à basse température | Sûr pour les matériaux sensibles à la chaleur | Instruments de précision, alliages |

| Large gamme de couleurs | Finitions décoratives haut de gamme (or, noir, etc.) | Montres, bijoux, quincaillerie architecturale |

Prêt à améliorer les performances et l'apparence de votre produit avec le revêtement PVD ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour des traitements de surface précis. Que vous développiez des outils de coupe, des composants soumis à une forte usure ou des produits décoratifs haut de gamme, nos solutions offrent une durabilité et une qualité de finition inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont le revêtement PVD peut ajouter de la valeur à votre laboratoire ou à votre processus de fabrication !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés