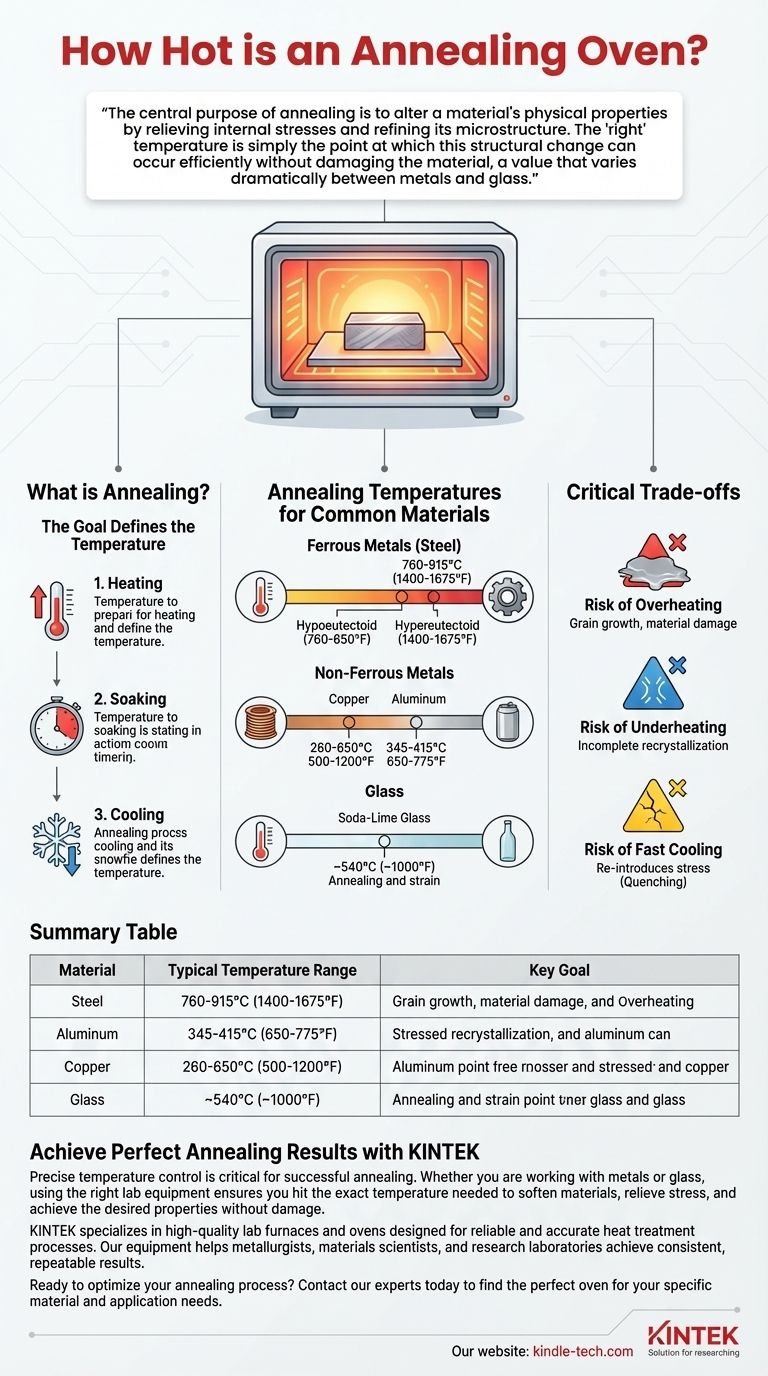

La température d'un four de recuit n'est pas une valeur unique, mais un objectif précis qui dépend entièrement du matériau traité. Par exemple, l'acier est généralement recuit entre 815 et 915 °C (1500-1675 °F), tandis que l'aluminium nécessite une température beaucoup plus basse de 345-415 °C (650-775 °F), et le verre est recuit autour de 540 °C (1000 °F). La température correcte est dictée par la structure interne unique du matériau et l'objectif spécifique du processus de recuit.

L'objectif central du recuit est de modifier les propriétés physiques d'un matériau en soulageant les contraintes internes et en affinant sa microstructure. La « bonne » température est simplement le point auquel ce changement structurel peut se produire efficacement sans endommager le matériau, une valeur qui varie considérablement entre les métaux et le verre.

Qu'est-ce que le recuit ? L'objectif définit la température

Le recuit est un processus de traitement thermique utilisé pour rendre les matériaux plus souples, plus ductiles (plus faciles à façonner) et moins cassants. Ceci est réalisé en chauffant le matériau à une température spécifique, en le maintenant à cette température pendant une période, puis en le refroidissant lentement.

Le but du recuit

L'objectif principal est d'annuler les effets de processus tels que la trempe, la coulée ou le travail à froid (façonnage d'un métal à température ambiante). Ces processus créent des contraintes et des dislocations au sein du réseau cristallin du matériau, le rendant dur et cassant.

Le recuit inverse cela en permettant aux atomes à l'intérieur du matériau de se réorganiser dans un état plus ordonné et sans contrainte. Ce processus est connu sous le nom de recristallisation.

Les trois étapes du processus

Chaque cycle de recuit comprend trois étapes critiques, et le contrôle de la température est primordial dans chacune d'elles.

- Chauffage : Le matériau est chauffé lentement jusqu'à la température de recuit cible pour assurer une température uniforme dans toute la pièce.

- Maintien : Le matériau est maintenu à cette température pendant une durée spécifique. Cela permet à la microstructure interne de se transformer complètement et de soulager les contraintes accumulées.

- Refroidissement : Le matériau est refroidi à une vitesse très lente et contrôlée. Un refroidissement lent est essentiel pour éviter la formation de nouvelles contraintes.

Températures de recuit pour les matériaux courants

Étant donné que le recuit cible un changement microstructural spécifique, la température requise est fondamentalement liée à la composition du matériau.

Métaux ferreux (Acier)

Pour les aciers au carbone, la température de recuit est déterminée par leur température critique supérieure (A3 ou Acm), le point auquel leur structure cristalline se transforme. L'objectif est de chauffer l'acier au-dessus de ce point pour affiner complètement la structure du grain.

- Aciers hypoeutectoïdes (<0,77 % de carbone) : Recuits à environ 815-915 °C (1500-1675 °F).

- Aciers hypereutectoïdes (>0,77 % de carbone) : Recuits dans une plage légèrement inférieure de 760-840 °C (1400-1550 °F).

Métaux non ferreux (Cuivre, Aluminium)

Ces métaux ne subissent pas les mêmes transformations de phase que l'acier. Ici, le recuit doit simplement atteindre la température de recristallisation, qui est souvent beaucoup plus basse.

- Cuivre : Généralement recuit entre 260 et 650 °C (500-1200 °F), selon l'alliage et le degré de travail à froid.

- Aluminium : Entièrement recuit entre 345 et 415 °C (650-775 °F).

Verre

Le recuit du verre est fondamentalement différent. L'objectif n'est pas de l'assouplir pour le travailler, mais de soulager les contraintes internes immenses créées lors de son refroidissement initial.

Le verre est chauffé à son point de recuit, une température où il est juste assez mou pour que la structure moléculaire se détende. Pour le verre sodocalcique courant, cela se situe autour de 540 °C (1000 °F). Il est ensuite refroidi extrêmement lentement à travers son point de transition vitreuse (environ 510 °C / 950 °F), en dessous duquel la contrainte ne peut plus être relâchée.

Comprendre les compromis critiques

Choisir la mauvaise température ou la mauvaise vitesse de refroidissement peut rendre l'ensemble du processus inutile, voire endommager le matériau.

Le risque de surchauffe

Chauffer un matériau bien au-dessus de sa température cible peut provoquer une croissance de grain indésirable. Cela peut rendre les métaux plus faibles et plus cassants, ce qui va à l'encontre de l'objectif du recuit. Dans les cas extrêmes, vous risquez de faire fondre le matériau.

Le risque de sous-chauffage

Si le matériau n'atteint pas sa pleine température de recuit, la recristallisation sera incomplète. Les contraintes internes ne seront pas entièrement éliminées, et le matériau n'atteindra pas la souplesse et la ductilité souhaitées.

L'importance du refroidissement lent

Un refroidissement rapide est l'ennemi du recuit. Un refroidissement trop rapide réintroduit des contraintes dans le matériau, un processus connu sous le nom de trempe ou de durcissement. Pour un recuit réussi, le matériau doit refroidir lentement et uniformément, souvent en le laissant à l'intérieur du four éteint.

Comment appliquer cela à votre objectif

La température de recuit correcte est une fonction directe de votre matériau et du résultat souhaité.

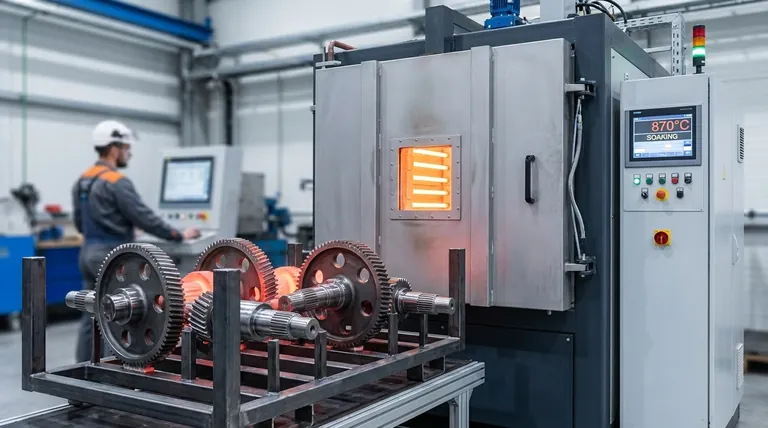

- Si votre objectif principal est de rendre l'acier trempé usinable : Vous devez chauffer l'acier au-dessus de sa température critique supérieure (par exemple, ~870 °C / 1600 °F) pour obtenir une réinitialisation structurelle complète.

- Si votre objectif principal est d'assouplir le cuivre ou le laiton écroui : Vous n'avez besoin d'atteindre que sa température de recristallisation inférieure (par exemple, ~480 °C / 900 °F) pour soulager les contraintes avant une formation ultérieure.

- Si votre objectif principal est d'empêcher un objet en verre de se fissurer : Vous devez le chauffer à son point de recuit spécifique (~540 °C / 1000 °F pour le verre sodocalcique), puis mettre en œuvre une rampe de refroidissement très lente et contrôlée.

En fin de compte, maîtriser le recuit passe par la compréhension que la température est l'outil que vous utilisez pour contrôler la structure interne fondamentale d'un matériau.

Tableau récapitulatif :

| Matériau | Plage de température de recuit typique | Objectif clé |

|---|---|---|

| Acier | 815-915°C (1500-1675°F) | Soulager les contraintes, ramollir pour l'usinage |

| Aluminium | 345-415°C (650-775°F) | Ramollir le matériau écroui |

| Cuivre | 260-650°C (500-1200°F) | Recristalliser et soulager les contraintes |

| Verre | ~540°C (~1000°F) | Soulager les contraintes internes pour éviter les fissures |

Obtenez des résultats de recuit parfaits avec KINTEK

Un contrôle précis de la température est essentiel pour un recuit réussi. Que vous travailliez avec des métaux ou du verre, l'utilisation de l'équipement de laboratoire approprié garantit que vous atteignez la température exacte nécessaire pour ramollir les matériaux, soulager les contraintes et obtenir les propriétés souhaitées sans dommage.

KINTEK est spécialisé dans les fours de laboratoire de haute qualité conçus pour des processus de traitement thermique fiables et précis. Notre équipement aide les métallurgistes, les scientifiques des matériaux et les laboratoires de recherche à obtenir des résultats cohérents et reproductibles.

Prêt à optimiser votre processus de recuit ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre matériau et vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un système de contrôle de température de haute précision est-il requis pendant la synthèse d'hydrures à l'état solide (SSHS) ? Assurer la pureté et prévenir la dégradation des matériaux

- Quels sont les avantages du refroidissement à l'air ? Obtenez une stabilité dimensionnelle supérieure pour vos pièces

- Comment mesure-t-on une fuite ? Des simples gouttes aux fuites de gaz critiques

- Quelles sont les propriétés physiques du sinter ? Optimisation de la résistance, de la réductibilité et des performances à haute température

- Quel rôle joue un four de traitement thermique à haute température dans la préparation de l'alliage 800H ? Optimiser la diffusion surfacique

- Pourquoi un four de séchage sous vide de laboratoire est-il essentiel pour les nanocristaux mésocristallins de N/TiO2-x ? Protégez votre structure nanoporeuse

- Quelle est la fonction principale des fours à haute température dans la synthèse de Li_xScCl_{3+x} ? Optimiser la pureté de l'électrolyte halogénure

- Comment le contrôle précis de la température d'un four électrique influence-t-il le borate de zinc ? Maîtriser la microstructure