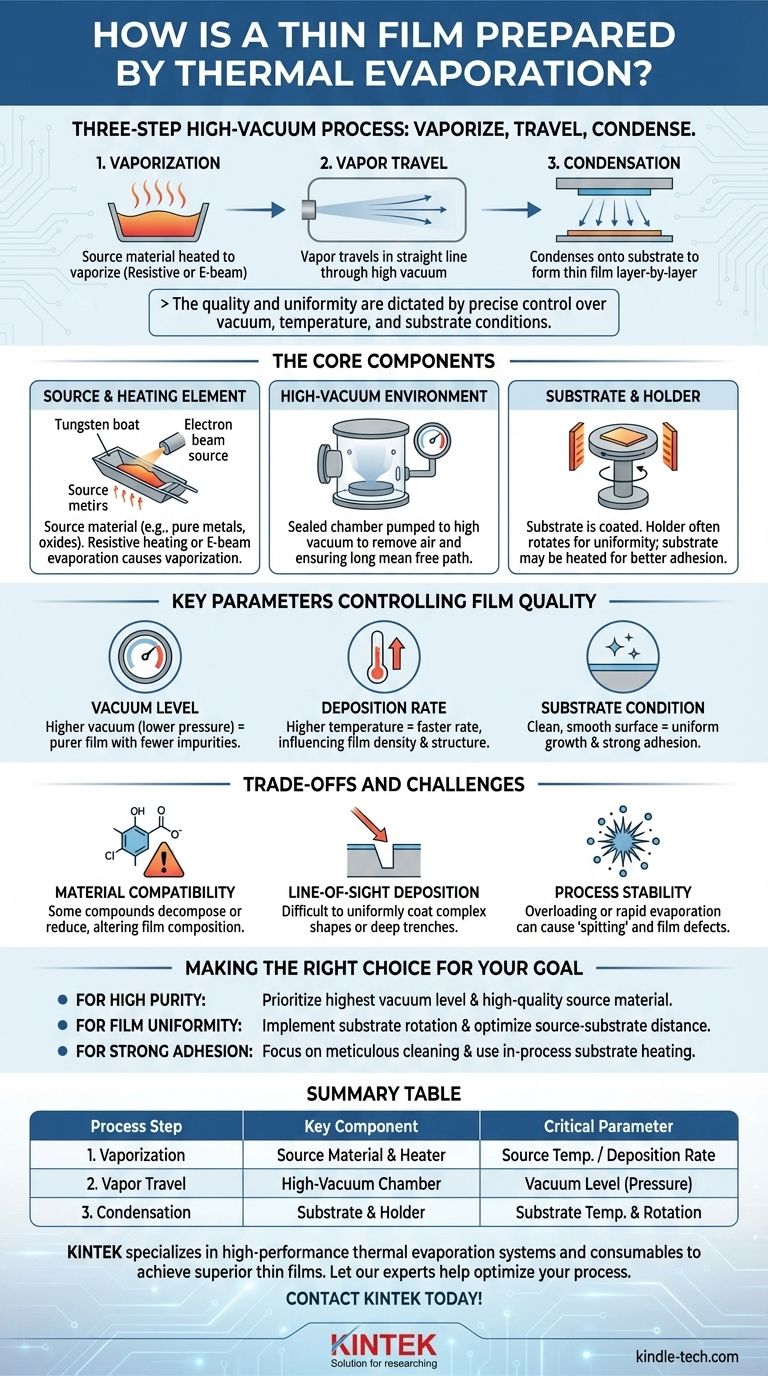

En substance, l'évaporation thermique prépare un film mince en utilisant un processus en trois étapes à l'intérieur d'une chambre à vide poussé. Premièrement, un matériau source est chauffé à l'aide d'un élément résistif ou d'un faisceau d'électrons jusqu'à ce qu'il se vaporise. Deuxièmement, ces atomes ou molécules vaporisés voyagent en ligne droite à travers le vide. Enfin, ils atterrissent sur une surface plus froide, appelée substrat, où ils se condensent et s'accumulent couche par couche pour former un film mince solide.

Le principe fondamental de l'évaporation thermique est le changement de phase sous vide. C'est une technique de dépôt fondamentalement simple, en ligne de mire, où la qualité et l'uniformité du film final sont dictées par un contrôle précis du vide, de la température et des conditions du substrat.

Les composants clés du processus d'évaporation

Pour comprendre comment un film est préparé, nous devons d'abord comprendre les composants essentiels du système et le rôle que chacun joue.

Le matériau source et l'élément chauffant

Le processus commence avec le matériau que vous avez l'intention de déposer, connu sous le nom de matériau source. Il peut s'agir de métaux purs et de non-métaux, ainsi que d'oxydes et de nitrures spécifiques.

Ce matériau est placé dans un récipient, souvent une "nacelle" ou un creuset en tungstène. Le chauffage résistif consiste à faire passer un courant électrique élevé à travers la nacelle, ce qui la fait chauffer et vaporiser le matériau source.

Alternativement, l'évaporation par faisceau d'électrons (e-beam) utilise un faisceau d'électrons de haute énergie focalisé directement sur le matériau source, provoquant une vaporisation localisée.

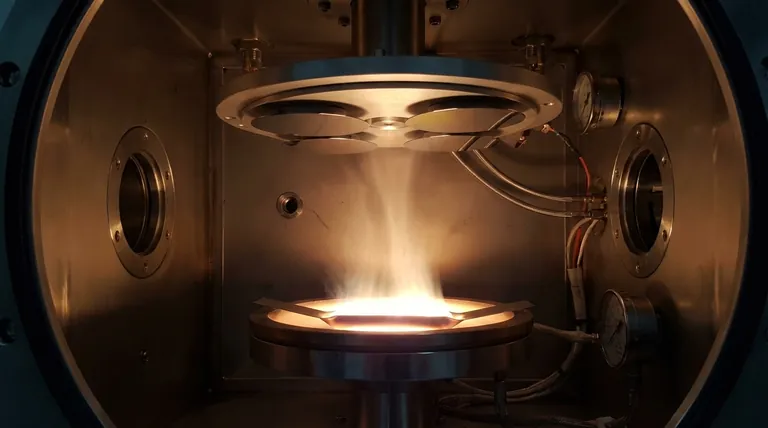

L'environnement sous vide poussé

L'ensemble du processus se déroule dans une chambre scellée pompée jusqu'à un vide poussé. Ce vide est essentiel pour deux raisons.

Premièrement, il élimine l'air et les autres molécules de gaz qui pourraient réagir avec la vapeur chaude, assurant la pureté du film déposé.

Deuxièmement, il permet au matériau vaporisé de voyager de la source au substrat sans entrer en collision avec d'autres particules. Ce trajet rectiligne et sans entrave est connu sous le nom de long libre parcours moyen.

Le substrat et le support

Le substrat est la surface sur laquelle le film mince est déposé. Il est positionné au-dessus du matériau source sur un support ou une platine.

Pour garantir que le film a une épaisseur uniforme sur toute la surface, le support est souvent tourné pendant le dépôt.

Le substrat peut également être chauffé. Cela peut améliorer l'adhérence du film et influencer sa structure cristalline finale.

Paramètres clés contrôlant la qualité du film

Le succès d'un dépôt n'est pas automatique. Il dépend d'une gestion minutieuse de plusieurs paramètres clés du processus qui ont un impact direct sur les caractéristiques finales du film.

Niveau de vide

La qualité du vide est primordiale. Un degré de vide plus élevé (pression plus basse) se traduit directement par un film plus pur avec moins d'impuretés piégées provenant des gaz résiduels dans la chambre.

Taux de dépôt

Le taux de croissance du film est contrôlé par la température du matériau source. Une température plus élevée entraîne un taux d'évaporation plus rapide et, par conséquent, un taux de dépôt plus rapide. Ce taux peut influencer la densité et la structure du film.

État du substrat

L'état du substrat est tout aussi important que le processus de dépôt lui-même. Une surface de substrat rugueuse ou sale peut entraîner une croissance non uniforme du film et une mauvaise adhérence.

Comprendre les compromis et les défis

Bien qu'efficace, l'évaporation thermique n'est pas sans ses limites et ses défis opérationnels qui nécessitent une gestion minutieuse.

Compatibilité des matériaux

Tous les matériaux ne conviennent pas à l'évaporation thermique. Certains composés peuvent se décomposer ou se réduire lorsqu'ils sont chauffés, ce qui signifie que le film déposé n'aura pas la même composition chimique que le matériau source.

Dépôt en ligne de mire

Parce que la vapeur voyage en ligne droite, l'évaporation thermique est un processus en ligne de mire. Cela rend difficile le revêtement uniforme de formes complexes en trois dimensions ou des parois de tranchées profondes.

Stabilité du processus

Il existe un équilibre constant entre la maximisation du taux de dépôt et le maintien de la stabilité. Une surcharge d'une nacelle chauffante ou une évaporation trop rapide peut provoquer une fracturation des particules ou un "crachement", où de petits amas de matière solide sont éjectés sur le substrat, créant des défauts dans le film.

Faire le bon choix pour votre objectif

Les applications de l'évaporation thermique sont vastes, allant des couches conductrices dans les écrans OLED et les cellules solaires aux couches de liaison pour les tranches de semi-conducteurs. Pour réussir, vous devez adapter le processus à votre objectif spécifique.

- Si votre objectif principal est une pureté élevée : Donnez la priorité à l'obtention du niveau de vide le plus élevé possible et assurez-vous que votre matériau source est de haute qualité.

- Si votre objectif principal est l'uniformité du film : Mettez en œuvre une rotation contrôlée du substrat et optimisez la distance entre la source et le substrat.

- Si votre objectif principal est une forte adhérence : Concentrez-vous sur un nettoyage méticuleux du substrat et envisagez d'utiliser un chauffage du substrat en cours de processus.

En maîtrisant ces principes fondamentaux, vous pouvez exploiter efficacement l'évaporation thermique pour créer des films minces de haute qualité pour un large éventail d'applications avancées.

Tableau récapitulatif :

| Étape du processus | Composant clé | Paramètre critique |

|---|---|---|

| 1. Vaporisation | Matériau source et chauffage (nacelle ou faisceau d'électrons) | Température de la source / Taux de dépôt |

| 2. Trajet de la vapeur | Chambre à vide poussé | Niveau de vide (pression) |

| 3. Condensation | Substrat et support | Température et rotation du substrat |

Prêt à obtenir des films minces supérieurs pour votre recherche ou votre production ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation thermique et les consommables. Nos solutions sont conçues pour vous aider à maîtriser le dépôt sous vide, garantissant une grande pureté, une excellente uniformité et une forte adhérence pour votre application spécifique, des OLED et cellules solaires à la liaison de semi-conducteurs.

Laissez nos experts vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire en matière de films minces !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est un exemple de dépôt physique en phase vapeur ? Découvrez le bombardement par pulvérisation cathodique et l'évaporation thermique

- Quels sont les avantages de l'évaporation par faisceau d'électrons par rapport à l'évaporation thermique ? Obtenez une pureté et une polyvalence accrues

- Quels sont les différents types d'évaporateurs en ingénierie alimentaire ? Choisissez le bon système pour votre produit

- Qu'est-ce que la technique de dépôt par évaporation thermique sous vide ? Un guide simple pour le revêtement de couches minces

- Le platine s'évapore-t-il ? Comprendre la stabilité à haute température et la perte de matière

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Comment fonctionne un évaporateur à faisceau d'électrons ? Obtenir un dépôt de film mince de haute pureté

- Quel est le rôle d'un évaporateur ? Le composant clé qui crée le refroidissement