À la base, la Déposition Chimique en Phase Vapeur (CVD) crée du graphène en faisant circuler un gaz contenant du carbone sur un substrat métallique chauffé à l'intérieur d'une chambre à vide. La température élevée provoque la décomposition du gaz, déposant des atomes de carbone sur la surface métallique, qui agit comme catalyseur. Ces atomes s'auto-assemblent ensuite pour former le réseau hexagonal caractéristique d'une seule feuille de graphène.

Bien que de nombreuses méthodes puissent produire du graphène, elles ont souvent du mal à atteindre l'échelle et la qualité. La Déposition Chimique en Phase Vapeur est la technique la plus prometteuse à l'échelle industrielle car elle permet la croissance de feuilles de graphène monocouche, grandes, continues et de haute qualité.

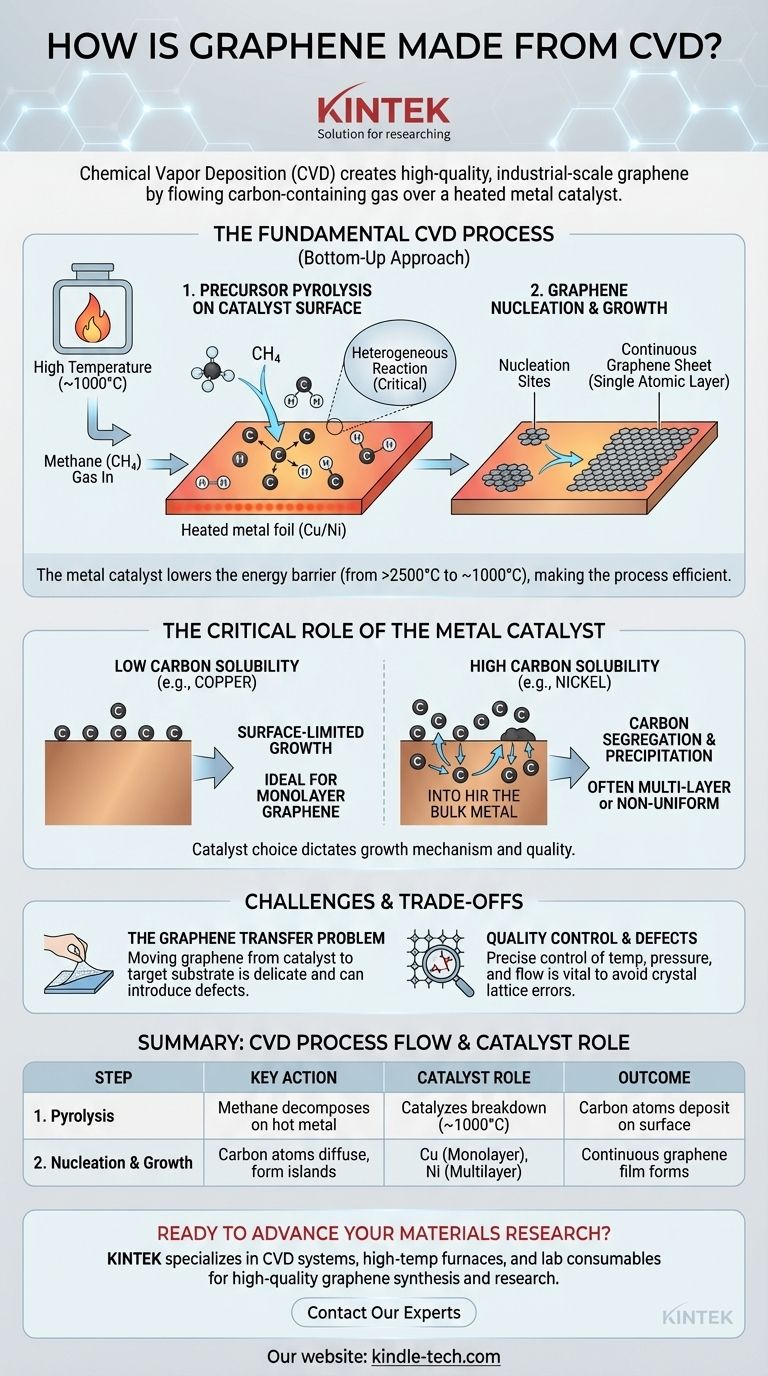

Le Processus Fondamental de la CVD : Une Décomposition en Deux Étapes

L'ensemble du processus CVD pour la synthèse du graphène est une approche « ascendante » (bottom-up), ce qui signifie que le matériau est construit atome par atome. Ce processus peut être résumé en deux étapes essentielles qui se déroulent à haute température (environ 1000 °C).

Étape 1 : Pyrolyse du Précurseur sur la Surface du Catalyseur

Premièrement, un gaz précurseur de carbone, le plus souvent le méthane (CH₄), est introduit dans la chambre du réacteur.

Le gaz circule sur un substrat métallique chauffé, typiquement une feuille mince de cuivre (Cu) ou de nickel (Ni). La chaleur intense provoque la fragmentation des molécules de gaz précurseur, ou leur pyrolyse, en atomes de carbone réactifs et autres espèces.

Il est essentiel que cette décomposition se produise sur la surface métallique chaude (réaction hétérogène). Si elle se produit en phase gazeuse, loin du substrat, les atomes de carbone peuvent s'agglomérer pour former de la suie, ce qui dégrade la qualité du film de graphène final.

Étape 2 : Nucléation et Croissance du Graphène

Une fois que les atomes de carbone libres sont disponibles sur la surface métallique, ils commencent à diffuser et à s'organiser.

Ces atomes mobiles finissent par former de petits amas stables qui servent de sites de nucléation. À partir de ces points, le cristal de graphène commence à croître à mesure que davantage d'atomes de carbone se fixent aux bords des îlots initiaux.

Avec le temps, ces îlots individuels s'étendent et fusionnent, formant finalement une couche atomique continue et unique de graphène qui recouvre toute la surface du substrat métallique.

Le Rôle Critique du Catalyseur Métallique

Le substrat métallique n'est pas seulement une surface passive ; c'est un catalyseur actif fondamental pour l'ensemble du processus. Sans lui, la réaction serait impraticable.

Abaissement de la Barrière Énergétique

Le rôle principal du catalyseur est de réduire considérablement l'énergie d'activation requise pour les deux étapes.

Sans catalyseur, la formation de la structure graphitique nécessiterait des températures dépassant 2500 °C. Le substrat métallique permet au processus de se dérouler efficacement à une température beaucoup plus gérable de ~1000 °C, économisant d'énormes quantités d'énergie et simplifiant la conception du réacteur.

Déterminer le Mécanisme de Croissance

Le choix du catalyseur métallique détermine également *comment* le graphène se forme, ce qui a un impact direct sur la qualité finale et le nombre de couches. Ceci est régi par la solubilité du carbone du métal.

Pour un métal ayant une faible solubilité du carbone, comme le cuivre (Cu), le processus est limité par la surface. Les atomes de carbone ne peuvent pas se dissoudre dans le cuivre massif, ils restent donc à la surface et forment une seule couche. Une fois la surface couverte, la croissance s'arrête effectivement, faisant du cuivre le catalyseur idéal pour produire du graphène monocouche de haute qualité.

Pour un métal ayant une forte solubilité du carbone, comme le nickel (Ni), le mécanisme est différent. À haute température, les atomes de carbone se dissolvent et diffusent *dans* le métal massif. Lorsque le substrat est refroidi, la solubilité du carbone diminue, ce qui provoque sa précipitation, ou ségrégation, à la surface pour former du graphène. Ce processus est plus difficile à contrôler et résulte souvent en un graphène multicouche ou non uniforme.

Comprendre les Compromis et les Défis

Bien que la CVD soit une technique puissante, elle n'est pas sans complexités et défis qui nécessitent une gestion attentive.

Le Problème du Transfert du Graphène

Le graphène CVD est cultivé sur un catalyseur métallique, mais il est presque toujours utilisé sur un substrat différent, comme le silicium ou un polymère flexible. Cela nécessite un processus de transfert difficile.

Le film de graphène doit être soigneusement retiré de la feuille métallique et déplacé vers le substrat cible, une procédure délicate qui peut introduire des plis, des déchirures et de la contamination, compromettant les propriétés exceptionnelles du matériau.

Contrôle Qualité et Défauts

La qualité finale du film de graphène est extrêmement sensible aux conditions du processus.

Des variables telles que la température, la pression du gaz et les débits doivent être contrôlées avec précision. Des conditions inappropriées peuvent entraîner la formation de défauts dans le réseau cristallin ou la croissance de zones multicouches indésirables, même sur un substrat en cuivre.

Faire le Bon Choix pour Votre Objectif

L'approche CVD optimale dépend entièrement du type spécifique de graphène que vous avez l'intention de produire. En comprenant les principes fondamentaux, vous pouvez adapter le processus à vos besoins.

- Si votre objectif principal est le graphène monocouche de haute qualité et de grande surface : Utilisez un catalyseur à faible solubilité de carbone comme la feuille de cuivre, car son mécanisme de croissance limité en surface est autorégulateur.

- Si votre objectif principal est d'explorer le graphène multicouche : Un catalyseur à forte solubilité de carbone comme le nickel peut être utilisé, mais vous devez contrôler précisément la vitesse de refroidissement pour gérer la ségrégation du carbone.

- Si votre objectif principal est l'optimisation des processus et la recherche : Concentrez-vous sur l'interaction entre la température et le débit du gaz précurseur pour contrôler la densité des sites de nucléation et la taille finale des grains du film de graphène.

En fin de compte, maîtriser le processus CVD est la clé pour faire passer le graphène d'une merveille de laboratoire à un matériau à l'échelle industrielle.

Tableau Récapitulatif :

| Étape du Processus CVD | Action Clé | Rôle du Catalyseur | Résultat |

|---|---|---|---|

| 1. Pyrolyse du Précurseur | Le gaz méthane se décompose sur la surface métallique chaude (ex. Cu, Ni) | Catalyse la décomposition du gaz à ~1000°C (contre 2500°C sans catalyseur) | Dépôt d'atomes de carbone sur la surface du catalyseur |

| 2. Nucléation & Croissance | Les atomes de carbone diffusent et forment des îlots en réseau hexagonal | Cu (faible solubilité) permet la croissance monocouche ; Ni (forte solubilité) permet la croissance multicouche | Formation d'un film de graphène continu |

Prêt à faire progresser votre recherche sur les matériaux avec un équipement de laboratoire de précision ? KINTEK se spécialise dans la fourniture des systèmes CVD, des fours à haute température et des consommables de laboratoire essentiels dont vous avez besoin pour synthétiser et étudier le graphène de haute qualité. Notre expertise aide les laboratoires à optimiser les paramètres de croissance et à obtenir des résultats fiables et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation en matière de graphène !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés