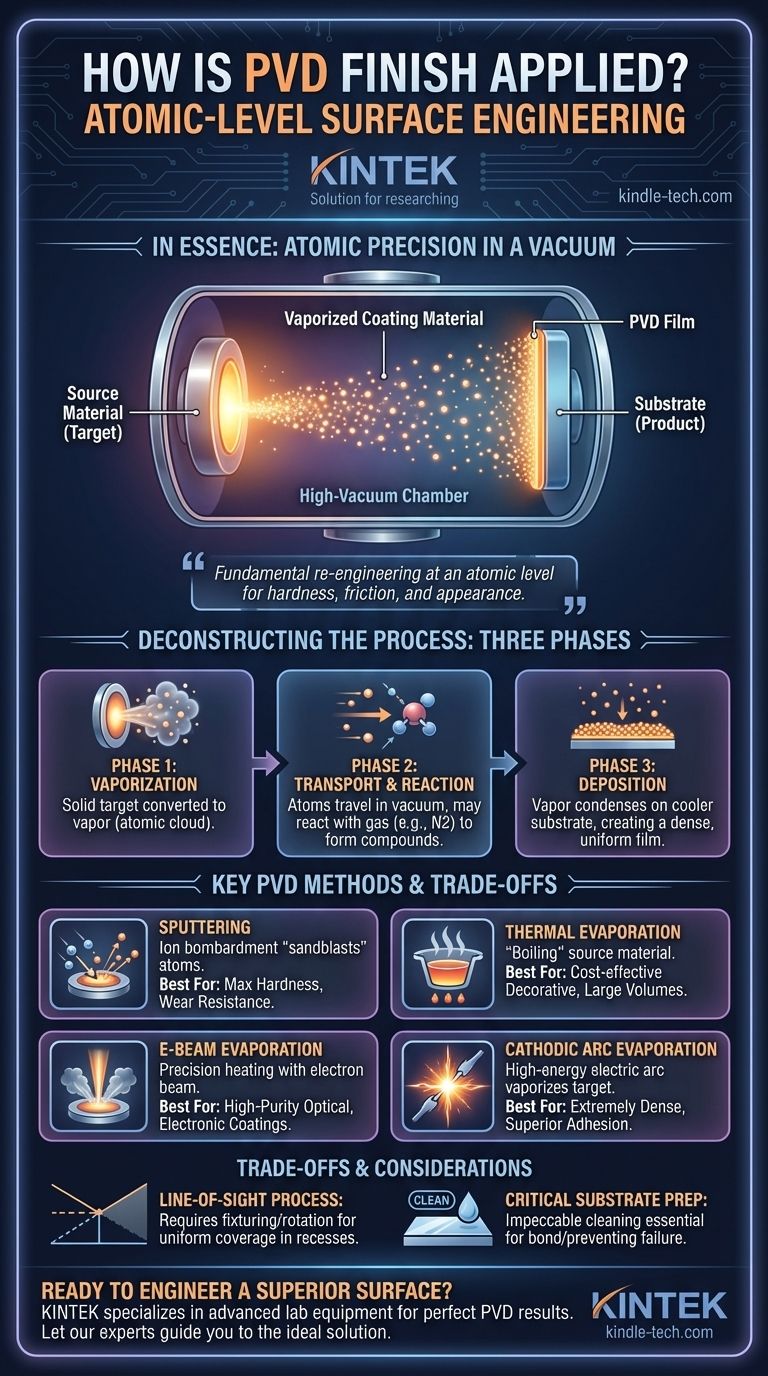

En substance, l'application d'une finition PVD implique de placer un produit dans une chambre à vide poussé et de déposer un matériau de revêtement vaporisé sur sa surface, atome par atome. Le matériau source est transformé en vapeur par des méthodes telles que la pulvérisation cathodique ou le chauffage, qui voyage ensuite à travers le vide et se condense sur l'objet cible, formant un film extrêmement mince, durable et contrôlé avec précision.

Le principe fondamental du dépôt physique en phase vapeur (PVD) n'est pas seulement de revêtir un objet, mais de ré-ingénierier fondamentalement sa surface au niveau atomique. C'est cette précision qui permet des améliorations significatives de la dureté, de la friction et de l'apparence en utilisant seulement une couche microscopique de matériau.

Décomposition du processus PVD

Pour vraiment comprendre comment le PVD est appliqué, il est préférable de le décomposer en ses étapes fondamentales. Chaque étape est méticuleusement contrôlée pour obtenir le résultat souhaité.

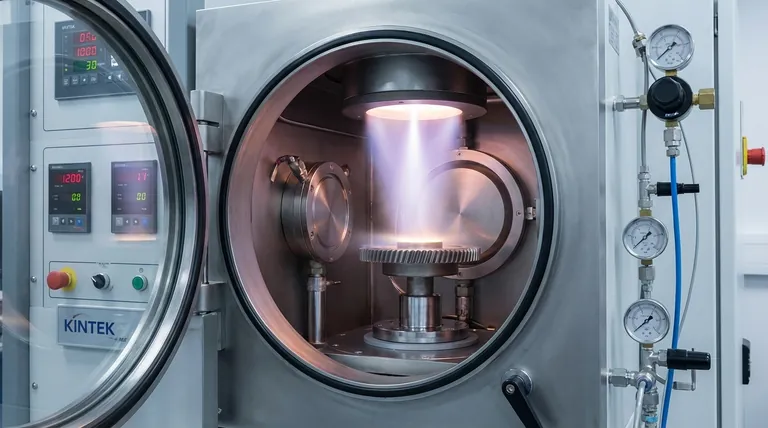

L'environnement sous vide est essentiel

L'ensemble du processus se déroule dans une chambre pompée jusqu'à un vide très poussé. C'est essentiel pour deux raisons : cela élimine tous les gaz atmosphériques qui pourraient contaminer le revêtement, et cela permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec les molécules d'air.

Phase 1 : Vaporisation (Création du nuage atomique)

La première étape consiste à convertir un matériau source solide, connu sous le nom de « cible », en vapeur. C'est l'étape déterminante du processus, et plusieurs méthodes existent pour y parvenir. L'objectif est de libérer des atomes ou des molécules individuels de la cible solide.

Phase 2 : Transport et réaction

Une fois vaporisés, ces atomes traversent la chambre à vide. Pendant ce transit, un gaz réactif (comme l'azote, l'oxygène ou le méthane) peut être introduit dans la chambre. Ce gaz réagit avec les atomes métalliques pour former un revêtement composé spécifique, tel que le nitrure de titane (pour une couleur or et de la dureté) ou le nitrure de chrome.

Phase 3 : Dépôt (Construction du film)

Lorsque les atomes vaporisés atteignent la surface plus froide du produit (le « substrat »), ils se condensent et forment un film mince et hautement adhérent. Comme cela se produit atome par atome, le revêtement résultant est exceptionnellement dense et uniforme, capable de reproduire même les textures de surface les plus fines.

Méthodes PVD clés expliquées

La principale différence entre les techniques PVD réside dans la manière dont le matériau solide est vaporisé à la Phase 1. La méthode choisie dépend du matériau de revêtement et des propriétés souhaitées de la finition finale.

Pulvérisation cathodique (Le « sablage » atomique)

Dans la pulvérisation cathodique, la chambre est remplie d'une petite quantité d'un gaz inerte, généralement de l'argon, qui est ensuite ionisé pour créer un plasma. Ces ions de haute énergie sont accélérés vers le matériau cible, le bombardant avec une force telle qu'ils « arrachent » ou pulvérisent des atomes individuels, qui se déposent ensuite sur le substrat.

Évaporation thermique (La méthode par « ébullition »)

Cette méthode consiste à chauffer le matériau source sous vide jusqu'à ce qu'il s'évapore, un peu comme l'eau qui bout se transforme en vapeur. Le matériau est souvent maintenu dans un récipient chauffé par un élément résistif électrique. C'est une méthode plus simple et rentable, adaptée à certains matériaux comme l'or.

Évaporation par faisceau d'électrons (La méthode de chauffage de précision)

Forme plus avancée de l'évaporation, cette technique utilise un faisceau d'électrons de haute énergie pour chauffer le matériau cible en un point très localisé. Cela permet l'évaporation de matériaux ayant des points de fusion très élevés et offre un excellent contrôle sur la pureté du revêtement.

Évaporation par arc cathodique (L'étincelle à haute énergie)

Dans cette méthode, un arc électrique à courant élevé et basse tension est amorcé à la surface de la cible. L'énergie intense du point d'arc vaporise le matériau et crée une vapeur hautement ionisée. Ce niveau élevé d'ionisation donne des revêtements extrêmement denses avec une adhérence supérieure.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus à ligne de visée

Les atomes PVD voyagent en ligne relativement droite de la source au substrat. Cela signifie que les surfaces qui sont « cachées » ou dans des renfoncements profonds peuvent ne pas recevoir un revêtement uniforme. L'utilisation de dispositifs de fixation et la rotation des pièces sont souvent utilisées pour atténuer cela, mais cela reste une contrainte fondamentale.

La préparation du substrat est critique

Le revêtement final n'est aussi bon que son adhérence à la surface. Le substrat doit être impeccablement propre et exempt de toute huile, oxyde ou contaminant. Un nettoyage inapproprié est une cause principale de défaillance du revêtement, comme l'écaillage ou le pelage.

La méthode détermine les propriétés du film

Le choix entre la pulvérisation cathodique et l'évaporation n'est pas arbitraire. La pulvérisation cathodique produit souvent des films plus denses avec une meilleure adhérence en raison de l'énergie plus élevée des atomes déposants. L'évaporation, cependant, peut atteindre des vitesses de dépôt plus élevées et est souvent préférée pour les revêtements optiques ou électroniques de haute pureté.

Faire le bon choix pour votre produit

Votre objectif dicte la meilleure approche du PVD. Le processus peut être adapté pour la performance, l'esthétique, ou un équilibre entre les deux.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : La pulvérisation cathodique ou l'évaporation par arc sont généralement préférées car elles créent les films les plus denses et les plus durables.

- Si votre objectif principal est une finition décorative ou optique de haute pureté : L'évaporation par faisceau d'électrons offre un excellent contrôle sur la pureté du matériau et est idéale pour les applications sensibles.

- Si votre objectif principal est une finition métallique rentable sur un grand volume de pièces : Des méthodes plus simples comme l'évaporation thermique ou la pulvérisation cathodique CC de base peuvent fournir d'excellents résultats cosmétiques sans le coût des processus plus complexes.

En comprenant le PVD comme une boîte à outils pour l'ingénierie des surfaces au niveau atomique, vous pouvez sélectionner la méthode précise pour ajouter une valeur et une performance significatives à votre produit.

Tableau récapitulatif :

| Méthode PVD | Fonctionnement | Idéal pour |

|---|---|---|

| Pulvérisation cathodique | Les atomes sont « arrachés » d'une cible par bombardement ionique. | Dureté maximale, résistance à l'usure, films denses. |

| Évaporation thermique | Le matériau source est chauffé jusqu'à ce qu'il s'évapore. | Finitions décoratives rentables sur de grands volumes. |

| Évaporation par faisceau d'électrons | Un faisceau d'électrons de haute énergie chauffe précisément la cible. | Revêtements optiques, électroniques ou décoratifs de haute pureté. |

| Évaporation par arc cathodique | Un arc électrique vaporise la cible, créant une vapeur hautement ionisée. | Revêtements extrêmement denses avec une adhérence supérieure. |

Prêt à concevoir une surface supérieure pour votre produit ?

Le contrôle précis atome par atome du revêtement PVD peut améliorer fondamentalement la dureté de votre produit, réduire la friction et créer des finitions étonnantes et durables. Choisir la bonne méthode — de la pulvérisation cathodique pour une durabilité maximale à l'évaporation pour une esthétique de haute pureté — est essentiel à votre succès.

KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables pour l'ingénierie des surfaces, aidant les laboratoires et les fabricants à obtenir des résultats parfaits. Laissez nos experts vous guider vers la solution PVD idéale pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont le revêtement PVD peut ajouter de la valeur et de la performance à votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications