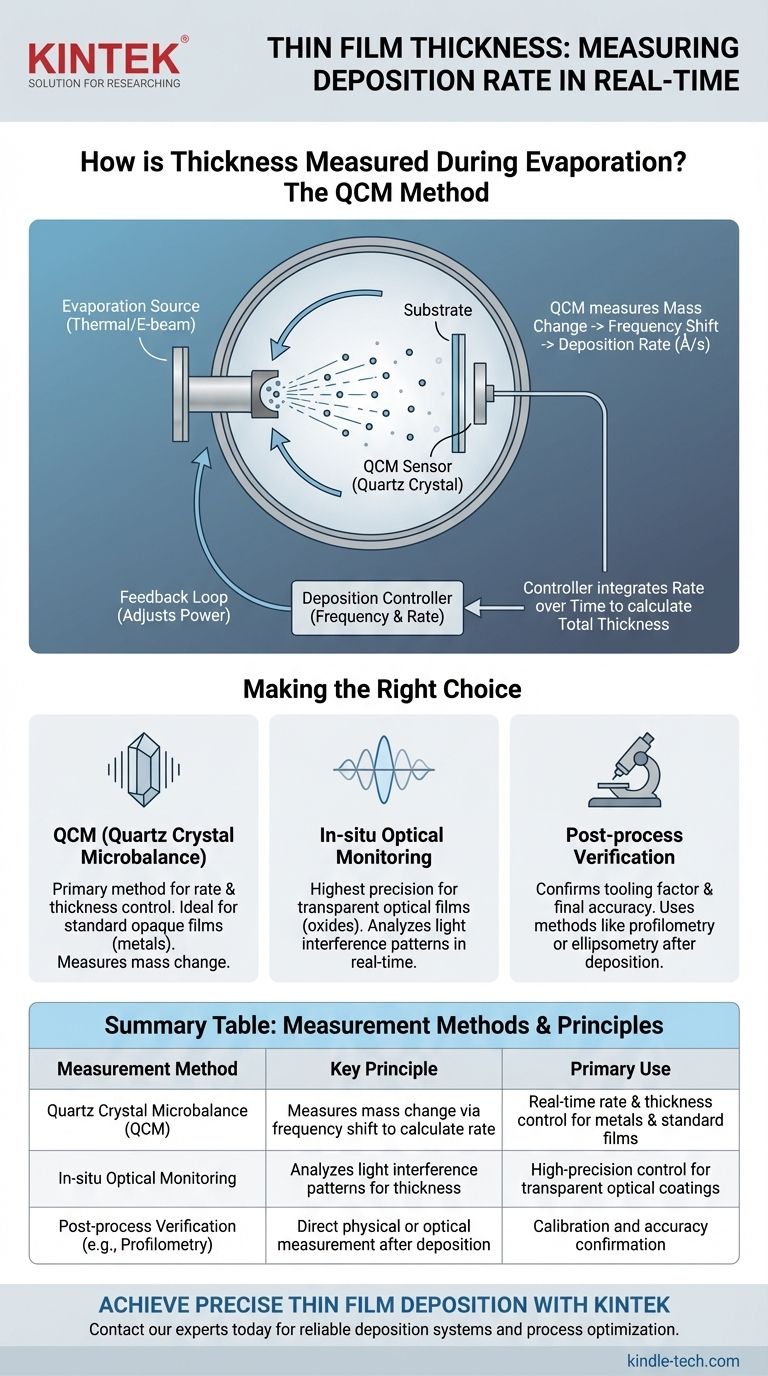

La méthode principale pour mesurer l'épaisseur d'un film mince pendant l'évaporation n'est pas une mesure directe de l'épaisseur, mais plutôt une mesure précise du taux de dépôt. Ceci est accompli en temps réel à l'aide d'un dispositif appelé Microbalance à Cristal de Quartz (QCM), qui permet ensuite au système de calculer l'épaisseur accumulée en intégrant ce taux au fil du temps.

Le principe fondamental est le suivant : au lieu de mesurer directement l'épaisseur, nous mesurons le taux de masse ajoutée à un capteur. Ce taux est ensuite utilisé dans une boucle de rétroaction pour contrôler la source d'évaporation, permettant au système de faire fonctionner le processus pendant une durée spécifique pour atteindre l'épaisseur finale souhaitée.

Le principe fondamental : Mesurer le taux, pas l'épaisseur

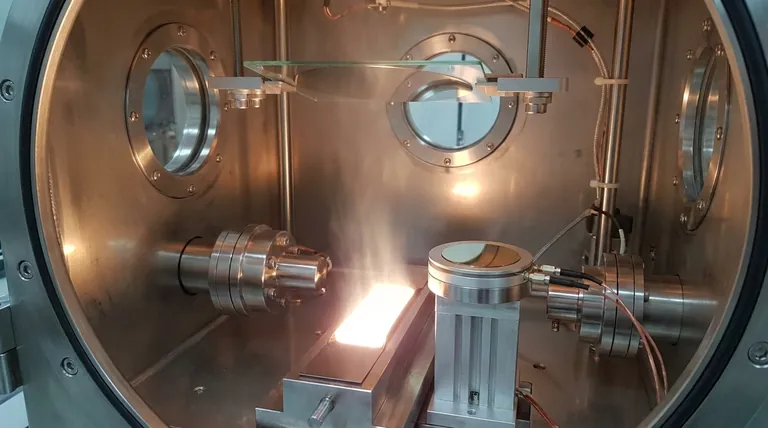

Le contrôle d'un processus de dépôt dans un environnement sous vide poussé nécessite une technique de mesure indirecte mais très précise. L'objectif est de surveiller l'accumulation de matériau au fur et à mesure qu'elle se produit.

Pourquoi la mesure directe est-elle impraticable ?

À l'intérieur d'une chambre à vide, vous ne pouvez pas utiliser d'outils conventionnels. La mesure doit être non invasive, extrêmement sensible aux changements à l'échelle atomique (nanomètres ou Ångströms), et capable de fonctionner sous vide poussé et potentiellement à des températures élevées.

La solution : La microbalance à cristal de quartz (QCM)

L'outil standard de l'industrie pour cela est la Microbalance à Cristal de Quartz (QCM). Elle se compose d'une fine plaquette de cristal de quartz en forme de disque avec des électrodes des deux côtés, qui est placée à l'intérieur de la chambre à vide près du substrat.

Comment fonctionne une QCM

Le cristal est mis en oscillation à sa fréquence de résonance naturelle. Au fur et à mesure que le matériau de la source d'évaporation recouvre le cristal, sa masse totale augmente.

Cette masse ajoutée abaisse la fréquence de résonance du cristal. Ce changement de fréquence est extrêmement sensible et directement proportionnel à la masse du matériau déposé sur sa surface.

De la fréquence à l'épaisseur

Le contrôleur de dépôt surveille constamment ce décalage de fréquence. En utilisant la densité connue du matériau évaporé, il convertit le changement de masse par unité de temps en un taux de dépôt, généralement affiché en Ångströms par seconde (Å/s).

Le système intègre ensuite ce taux au fil du temps pour calculer l'épaisseur totale du film qui a été déposé.

Contrôler le processus de dépôt

La QCM n'est pas seulement un dispositif de mesure passif ; elle est le cœur du système de contrôle du processus.

La boucle de rétroaction

Le taux mesuré par la QCM est renvoyé à l'alimentation électrique contrôlant la source d'évaporation (par exemple, un bateau thermique ou un faisceau d'électrons).

Si le taux est trop faible, le contrôleur augmente la puissance de la source pour élever sa température et augmenter le taux d'évaporation. Si le taux est trop élevé, il réduit la puissance. Cela crée un système de contrôle stable en boucle fermée.

Variables de contrôle clés

Cette boucle de rétroaction ajuste activement la température de l'évaporant, qui est le facteur principal influençant le taux de dépôt. La configuration physique, telle que la distance entre la source et le substrat, joue également un rôle critique et est prise en compte dans l'étalonnage du système.

Le "facteur d'outillage"

Parce que la QCM n'est pas exactement dans la même position que le substrat, elle "voit" un taux de dépôt légèrement différent. Une constante d'étalonnage, connue sous le nom de facteur d'outillage, est utilisée pour corréler l'épaisseur mesurée au niveau du cristal à l'épaisseur réelle déposée sur le substrat.

Pièges et considérations courants

Bien que la QCM soit un outil puissant, sa précision dépend de la compréhension de ses limites.

Précision et dérive de la QCM

La fréquence d'oscillation du cristal est sensible à la température. Une chaleur importante provenant de la source d'évaporation peut provoquer une dérive de mesure si elle n'est pas correctement gérée, souvent par un refroidissement à l'eau de la tête du capteur.

Contrainte et densité du matériau

Le calcul de la masse à l'épaisseur repose sur la densité apparente du film. Cependant, la densité d'un film mince peut parfois différer de son homologue en vrac, ce qui peut introduire une petite erreur.

Qualité du vide

Comme indiqué dans les principes d'évaporation, un degré de vide élevé est essentiel. Il améliore le libre parcours moyen des atomes évaporés, garantissant qu'ils se déplacent en ligne droite vers le substrat et la QCM, ce qui est essentiel pour une mesure précise du taux.

Faire le bon choix pour votre objectif

Atteindre votre épaisseur cible nécessite de comprendre quelle méthode de contrôle convient le mieux à votre matériau et à votre application.

- Si votre objectif principal est de déposer des films opaques standard (par exemple, des métaux) : Une microbalance à cristal de quartz (QCM) correctement étalonnée est la norme de l'industrie et offre un contrôle très fiable du taux et de l'épaisseur.

- Si votre objectif principal est de déposer des films optiques transparents (par exemple, des oxydes) : Pour une précision maximale, vous pouvez compléter une QCM par une surveillance optique in situ, qui mesure l'épaisseur en analysant les motifs d'interférence lumineuse en temps réel.

- Si vous développez un nouveau processus : Vérifiez toujours les résultats de votre QCM avec des mesures post-processus (comme la profilométrie ou l'ellipsométrie) pour confirmer votre facteur d'outillage et garantir la précision de l'épaisseur finale.

En fin de compte, la maîtrise du dépôt de films minces vient de la compréhension que le contrôle précis du taux est la clé pour atteindre une épaisseur finale précise.

Tableau récapitulatif :

| Méthode de mesure | Principe clé | Utilisation principale |

|---|---|---|

| Microbalance à cristal de quartz (QCM) | Mesure le changement de masse via le décalage de fréquence pour calculer le taux de dépôt | Contrôle en temps réel du taux et de l'épaisseur pour les métaux et les films standard |

| Surveillance optique in situ | Analyse les motifs d'interférence lumineuse pour l'épaisseur | Contrôle de haute précision pour les revêtements optiques transparents |

| Vérification post-processus (par exemple, profilométrie) | Mesure physique ou optique directe après le dépôt | Étalonnage et confirmation de la précision |

Réalisez un dépôt de films minces précis avec les solutions expertes de KINTEK.

Que vous travailliez avec des films métalliques standard ou des revêtements optiques complexes, un contrôle précis de l'épaisseur est essentiel pour le succès de votre laboratoire. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation avec des options avancées de microbalance à cristal de quartz (QCM) et de surveillance optique.

Nous fournissons :

- Des systèmes de dépôt fiables avec contrôle du taux en temps réel

- Des conseils d'experts sur l'étalonnage du facteur d'outillage et l'optimisation des processus

- Un support pour une large gamme de matériaux et d'applications

Prêt à améliorer vos processus de films minces ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Le dépôt est-il identique à l'évaporation ? Démêler la hiérarchie de la technologie des films minces

- Quel est le principe de la méthode d'évaporation thermique ? Un guide simple pour le dépôt de couches minces

- Qu'est-ce que le processus d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Qu'est-ce que l'évaporation thermique des couches minces ? Un guide du revêtement PVD de haute pureté

- Qu'est-ce que la méthode du faisceau d'électrons ? Un guide pour le revêtement, la découpe et la stérilisation de précision

- Quel est le compromis clé lors du chargement de matériaux pour l'évaporation ? Équilibrer capacité et stabilité

- Qu'est-ce que la méthode d'évaporation flash pour le dépôt de couches minces ? Obtenez une stœchiométrie précise dans vos films

- Quel est le processus du chauffage par évaporation ? Maîtriser l'équilibre entre la chaleur, le vide et la surface