Bien que le terme « emballage sous vide » fasse souvent référence à la conservation des aliments, dans le contexte de l'usinage des métaux industriel, il fait presque certainement référence au durcissement sous vide. La différence fondamentale est que le durcissement sous vide élimine tout l'air d'une chambre scellée avant de chauffer le métal, tandis que la trempe normale chauffe le métal en présence d'une atmosphère. Ce changement fondamental d'environnement entraîne des différences significatives en termes de coût, de compatibilité des matériaux et de qualité finale du composant.

La décision entre la trempe sous vide et la trempe normale ne consiste pas seulement à rendre le métal plus dur. C'est un choix stratégique qui équilibre le coût plus élevé du traitement sous vide avec le besoin critique d'une finition de surface impeccable, d'une distorsion minimale et de propriétés matérielles prévisibles.

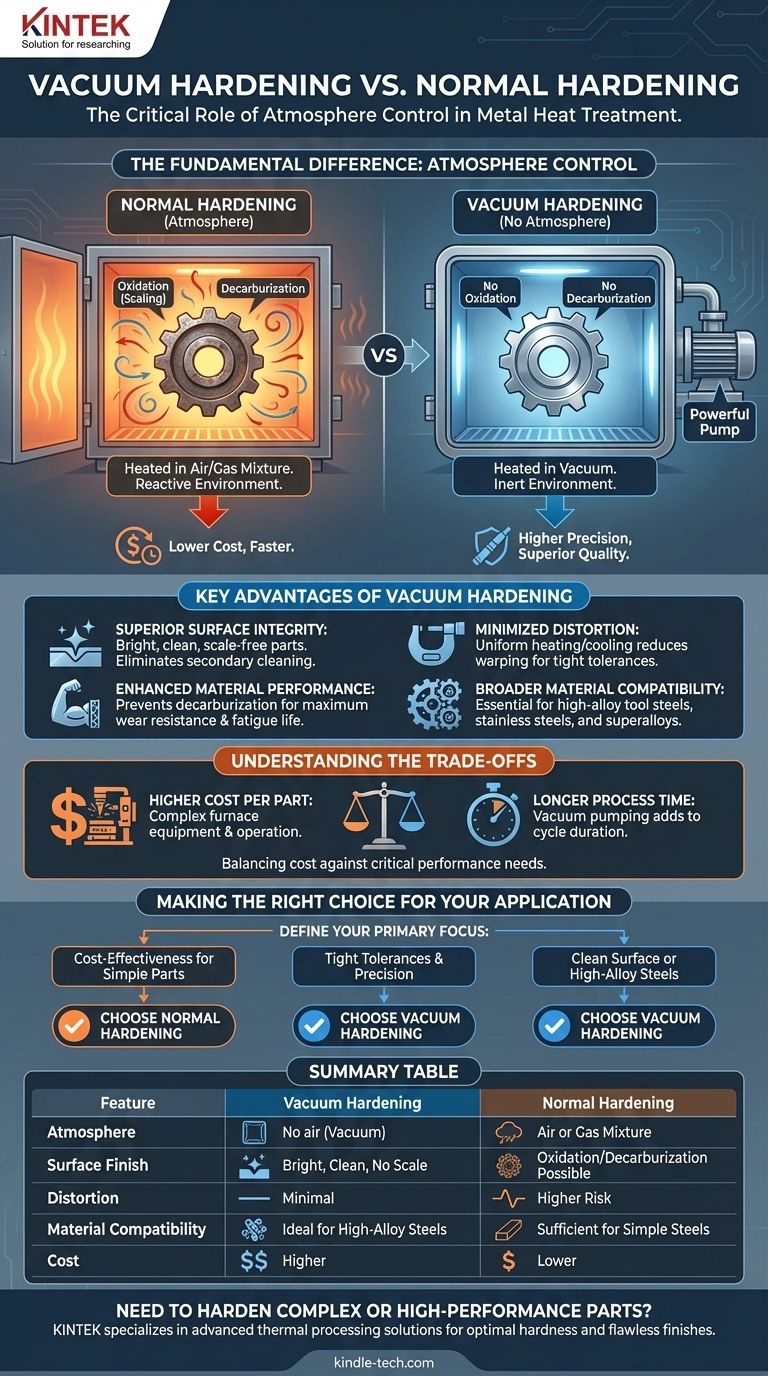

La différence fondamentale : le contrôle de l'atmosphère

La distinction clé entre ces deux méthodes de traitement thermique réside dans ce qui entoure la pièce métallique pendant son chauffage et son refroidissement. Cet environnement a un impact direct sur la surface du composant.

Trempe normale : chauffage en atmosphère

La trempe normale, ou conventionnelle, implique de chauffer une pièce métallique dans un four contenant de l'air ou un mélange de gaz contrôlé.

Cette exposition directe à l'atmosphère à haute température peut provoquer des réactions chimiques indésirables. Les problèmes les plus courants sont l'oxydation (calamine) et la décarburation (perte de carbone de la surface), ce qui peut ramollir l'acier.

Trempe sous vide : chauffage en l'absence d'atmosphère

La trempe sous vide place la pièce à l'intérieur d'une chambre scellée et robuste. De puissantes pompes éliminent alors pratiquement tout l'air avant le début du cycle de chauffage.

En chauffant le matériau sous vide, il n'y a ni oxygène ni autre gaz réactif pour interagir avec la surface du métal. Cela empêche complètement l'oxydation et la décarburation, ce qui donne une pièce chimiquement inchangée en surface.

Principaux avantages du durcissement sous vide

Choisir le processus sous vide, plus complexe, offre des avantages d'ingénierie distincts qui sont essentiels pour les applications de haute performance et de haute précision.

Intégrité de surface supérieure

Les pièces sortant d'un four sous vide sont brillantes, propres et exemptes de calamine. Cela élimine souvent le besoin d'opérations secondaires telles que le sablage, le nettoyage chimique ou le meulage pour enlever une couche de surface endommagée.

Distorsion minimisée

Les fours sous vide permettent un contrôle extrêmement précis des vitesses de chauffage et de refroidissement. Ce traitement uniforme et contrôlé minimise les contraintes internes qui provoquent la déformation ou la distorsion des pièces, ce qui est essentiel pour les géométries complexes et les tolérances serrées.

Performance matérielle améliorée

En empêchant la décarburation, le durcissement sous vide garantit que la surface de la pièce atteint la même dureté complète que le cœur. Ceci est essentiel pour les composants qui nécessitent une résistance maximale à l'usure et une durée de vie en fatigue.

Compatibilité matérielle plus large

De nombreux aciers à outils à haute teneur en alliage, aciers inoxydables et superalliages sont très sensibles au chauffage atmosphérique. L'environnement inerte d'un four sous vide est le seul moyen de durcir correctement ces matériaux avancés sans compromettre leur intégrité.

Comprendre les compromis

Malgré ses avantages, le durcissement sous vide n'est pas toujours le choix nécessaire ou le plus économique. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le facteur coût

Les fours sous vide sont des machines complexes dont la construction, l'exploitation et la maintenance sont nettement plus coûteuses que les fours atmosphériques conventionnels. Cela se traduit directement par un coût par pièce plus élevé.

Temps de processus et taille des lots

Le temps nécessaire pour pomper la chambre jusqu'à un vide poussé s'ajoute au temps de cycle total. Cela peut rendre le processus plus lent que certaines méthodes conventionnelles, en particulier pour les grandes séries de production.

Quand la trempe normale est suffisante

Pour les pièces en acier simple à faible teneur en carbone où la finition de surface finale n'est pas critique ou où un usinage ultérieur aura lieu de toute façon, la trempe normale est souvent parfaitement adéquate. Elle fournit la dureté nécessaire à un coût bien inférieur.

Faire le bon choix pour votre application

La sélection du processus de durcissement correct nécessite de définir le résultat le plus important pour votre composant spécifique.

- Si votre objectif principal est la rentabilité pour des pièces simples : La trempe atmosphérique normale est presque toujours le choix le plus économique et suffisant.

- Si votre objectif principal est de maintenir des tolérances serrées sur des pièces complexes : Le durcissement sous vide est essentiel pour minimiser la distorsion et éviter des retouches coûteuses.

- Si votre objectif principal est une finition de surface propre et prête à l'emploi : Le durcissement sous vide produit une pièce brillante, sans calamine, qui ne nécessite aucun nettoyage secondaire.

- Si votre objectif principal est de durcir des aciers alliés ou spéciaux : Le durcissement sous vide n'est pas seulement une option, mais une exigence pour préserver les propriétés du matériau.

En fin de compte, votre choix est un investissement dans la qualité finale et la performance requises pour votre composant.

Tableau récapitulatif :

| Caractéristique | Durcissement sous vide | Trempe normale |

|---|---|---|

| Atmosphère | Pas d'air (vide) | Air ou mélange de gaz |

| Finition de surface | Brillante, propre, sans calamine | Oxydation/décarburation possible |

| Distorsion | Minimale | Risque plus élevé |

| Compatibilité des matériaux | Idéal pour les aciers à haute teneur en alliage | Suffisant pour les aciers simples |

| Coût | Plus élevé | Inférieur |

Besoin de durcir des pièces métalliques complexes ou hautes performances ?

Choisir le bon processus de traitement thermique est essentiel pour la réussite de votre composant. La précision et l'intégrité de surface supérieure du durcissement sous vide peuvent faire la différence entre une pièce qui respecte les spécifications et une pièce qui échoue.

KINTEK se spécialise dans les solutions de traitement thermique avancées, y compris le durcissement sous vide, pour les laboratoires et les fabricants exigeant les résultats de la plus haute qualité. Notre expertise garantit que vos aciers à haute teneur en alliage, aciers à outils et composants de précision atteignent une dureté optimale, une distorsion minimale et une finition sans défaut.

Discutons des exigences de votre projet et trouvons la solution de durcissement la plus efficace pour vos besoins.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel rôle joue un four de recuit de laboratoire dans les électrodes BDD ? Amélioration de la stabilité et des performances catalytiques

- Qu'est-ce que le frittage à basse température ? Un guide pour une densification efficace des matériaux à basse température

- Quelle est la différence entre la pyrolyse et la gazéification au plasma ? Un guide de la conversion thermique avancée

- Pourquoi l'évaporation nécessite-t-elle une pression de vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- Une chaudière est-elle endothermique ou exothermique ? Découvrez la science du chauffage domestique

- Quelles sont les catégories de traitement thermique ? Un guide pour l'adoucissement, le durcissement et l'affinage des métaux

- Quels matériaux sont utilisés dans la trempe ? Choisir le bon trempant pour la dureté et la ténacité

- Pourquoi un four de séchage sous vide est-il nécessaire pour les composites aluminium-SiCw ? Assurer des poudres pures pour un frittage à haute résistance