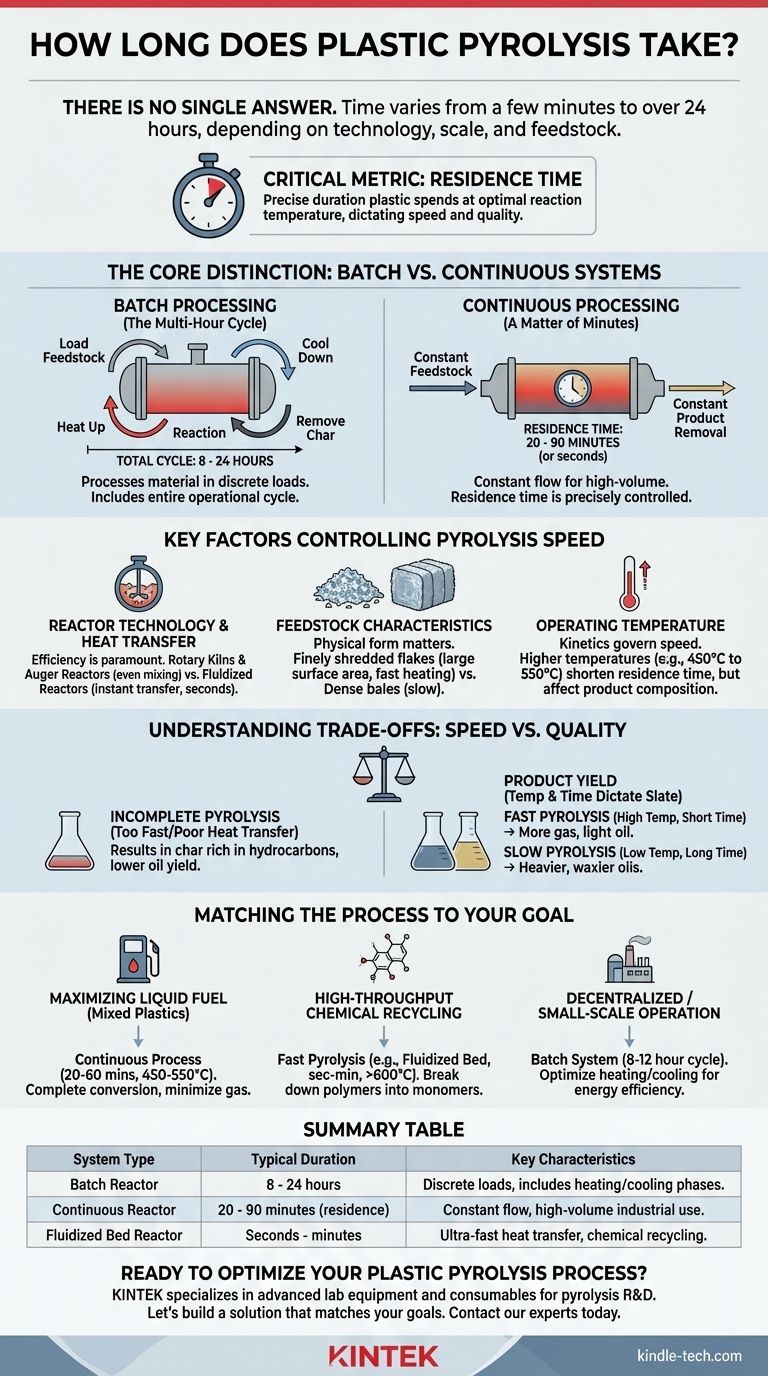

Il n'y a pas de réponse unique à la question de savoir combien de temps prend la pyrolyse du plastique, car le temps peut varier de quelques minutes à plus de 24 heures. La durée n'est pas un nombre fixe mais une variable entièrement déterminée par la technologie utilisée, l'échelle de l'opération et les caractéristiques spécifiques du plastique traité. Une usine industrielle continue pourrait traiter le plastique en moins de 30 minutes, tandis qu'un réacteur discontinu plus simple prendra 8 à 12 heures pour terminer un cycle complet.

La métrique critique n'est pas le temps total d'opération, mais le temps de résidence—la durée précise pendant laquelle le plastique reste à la température de réaction optimale. Ceci est dicté par la conception du réacteur et est le facteur clé qui détermine à la fois la vitesse et la qualité des produits finaux.

La distinction fondamentale : systèmes discontinus vs. continus

Le facteur le plus significatif influençant la durée de la pyrolyse est la conception fondamentale du système : s'il traite le matériau par lots discrets (discontinu) ou en flux constant (continu).

Traitement discontinu : le cycle de plusieurs heures

Les réacteurs discontinus sont chargés de matière première, scellés, puis chauffés à la température cible. Le volume entier de plastique est traité en une seule fois.

Le cycle opérationnel total pour un système discontinu est long, souvent entre 8 et 24 heures. Cela comprend le chargement, la période de chauffe initiale, le temps de réaction de pyrolyse proprement dit, une phase de refroidissement et, enfin, l'élimination du résidu solide (charbon). Bien que la réaction chimique elle-même ne prenne que quelques heures, le cycle opérationnel complet définit le débit de l'usine.

Traitement continu : une question de minutes

Les réacteurs continus sont conçus pour les applications industrielles à grande échelle où la matière première est constamment introduite dans le système et les produits sont continuellement retirés.

Ici, la métrique critique est le temps de résidence, qui peut être contrôlé avec précision. Pour la plupart des systèmes de pyrolyse continue du plastique, ce temps de résidence est compris entre 20 et 90 minutes. Dans les systèmes très avancés comme les réacteurs à lit fluidisé, il peut être aussi court que quelques secondes à quelques minutes en raison d'un transfert de chaleur exceptionnellement efficace.

Facteurs clés contrôlant la vitesse de pyrolyse

Au-delà du type de système, plusieurs variables contrôlent directement le taux de la réaction de pyrolyse. Comprendre celles-ci est crucial pour la conception ou l'évaluation d'un système.

Technologie du réacteur et transfert de chaleur

L'efficacité du transfert de chaleur est la variable technique la plus importante. Le plastique doit être chauffé uniformément jusqu'au cœur pour pyrolyser efficacement.

Différentes conceptions de réacteurs y parviennent avec plus ou moins de succès. Les fours rotatifs et les réacteurs à vis sans fin culbutent ou mélangent le matériau pour assurer un chauffage uniforme, tandis que les réacteurs à lit fluidisé suspendent de fines particules de plastique dans un gaz chaud, permettant un transfert de chaleur presque instantané et donc des temps de résidence très courts.

Caractéristiques de la matière première

Le type et la préparation de la matière première plastique affectent considérablement le temps de traitement.

Les plastiques comme le polyéthylène (PE) et le polypropylène (PP) pyrolysent proprement à des températures spécifiques. Les matériaux comme le PET nécessitent des conditions différentes et peuvent être plus complexes. Plus important encore, la forme physique compte : les flocons de plastique finement broyés ont une surface beaucoup plus grande et chauffent beaucoup plus rapidement que les balles denses et non broyées.

Température de fonctionnement

Les réactions de pyrolyse sont régies par la cinétique, ce qui signifie que des températures plus élevées entraînent des réactions plus rapides. L'augmentation de la température de 450°C à 550°C peut raccourcir considérablement le temps de résidence requis.

Cependant, augmenter simplement la température n'est pas toujours mieux, car cela modifie également la composition des produits de sortie.

Comprendre les compromis : vitesse vs. qualité

Optimiser uniquement pour la vitesse peut compromettre l'efficacité et la viabilité économique de l'ensemble du processus.

Le risque de pyrolyse incomplète

Si le temps de résidence est trop court ou le transfert de chaleur est insuffisant, le plastique peut ne pas se convertir complètement. Il en résulte un résidu de charbon encore riche en hydrocarbures, ce qui réduit considérablement votre rendement en huile liquide et crée un sous-produit solide de moindre valeur.

L'impact sur le rendement du produit

La combinaison de la température et du temps de résidence dicte la gamme de produits finaux.

La pyrolyse rapide (haute température, temps de résidence court) a tendance à "craquer" les longues chaînes polymères en molécules plus petites, produisant plus de gaz et une huile plus légère et moins visqueuse. La pyrolyse plus lente (température plus basse, temps de résidence plus long) produit souvent des huiles plus lourdes et plus cireuses et moins de gaz.

Consommation d'énergie et débit

Bien qu'un système continu soit beaucoup plus rapide en termes de temps de résidence, son débit global doit justifier son coût d'investissement et sa complexité plus élevés. Un long cycle discontinu peut sembler inefficace, mais il peut être plus économe en énergie et plus rentable pour les opérations à petite échelle s'il est conçu correctement pour minimiser les pertes de chaleur.

Adapter le processus à votre objectif

La "bonne" durée dépend entièrement de vos objectifs opérationnels. Pour prendre une décision éclairée, vous devez aligner les paramètres du processus avec le résultat souhaité.

- Si votre objectif principal est de maximiser le carburant liquide à partir de plastiques mélangés : Visez un processus continu avec un temps de résidence de 20 à 60 minutes à des températures modérées (450-550°C) pour assurer une conversion complète sans craquage excessif en gaz.

- Si votre objectif principal est le recyclage chimique à haut débit : Un processus de pyrolyse rapide comme un réacteur à lit fluidisé, avec des temps de résidence mesurés en secondes ou en minutes à des températures plus élevées (>600°C), est idéal pour décomposer les polymères en matières premières chimiques de base comme les monomères.

- Si votre objectif principal est une opération décentralisée ou à plus petite échelle : Un système discontinu avec un cycle de 8 à 12 heures est souvent le choix le plus pratique. Votre objectif devrait être d'optimiser le cycle de chauffage et de refroidissement pour l'efficacité énergétique et d'assurer une préparation cohérente de la matière première.

En fin de compte, comprendre les variables qui contrôlent la durée de la pyrolyse vous permet de dépasser une simple question de temps et de concevoir un système véritablement efficace.

Tableau récapitulatif :

| Type de système | Durée typique | Caractéristiques clés |

|---|---|---|

| Réacteur discontinu | 8 - 24 heures | Traite le matériau par lots discrets ; comprend les phases de chauffage, de réaction et de refroidissement. |

| Réacteur continu | 20 - 90 minutes (temps de résidence) | Alimentation et retrait continus des produits ; idéal pour une utilisation industrielle à grand volume. |

| Réacteur à lit fluidisé | Secondes - minutes | Transfert de chaleur ultra-rapide ; idéal pour le recyclage chimique en monomères. |

Prêt à optimiser votre processus de pyrolyse du plastique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables adaptés à la recherche et au développement en pyrolyse. Que vous passiez des systèmes discontinus aux systèmes continus ou que vous optimisiez la préparation des matières premières, notre expertise peut vous aider à atteindre des rendements plus élevés, une meilleure qualité de produit et une plus grande efficacité.

Construisons une solution qui correspond à vos objectifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir l'innovation en pyrolyse de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions