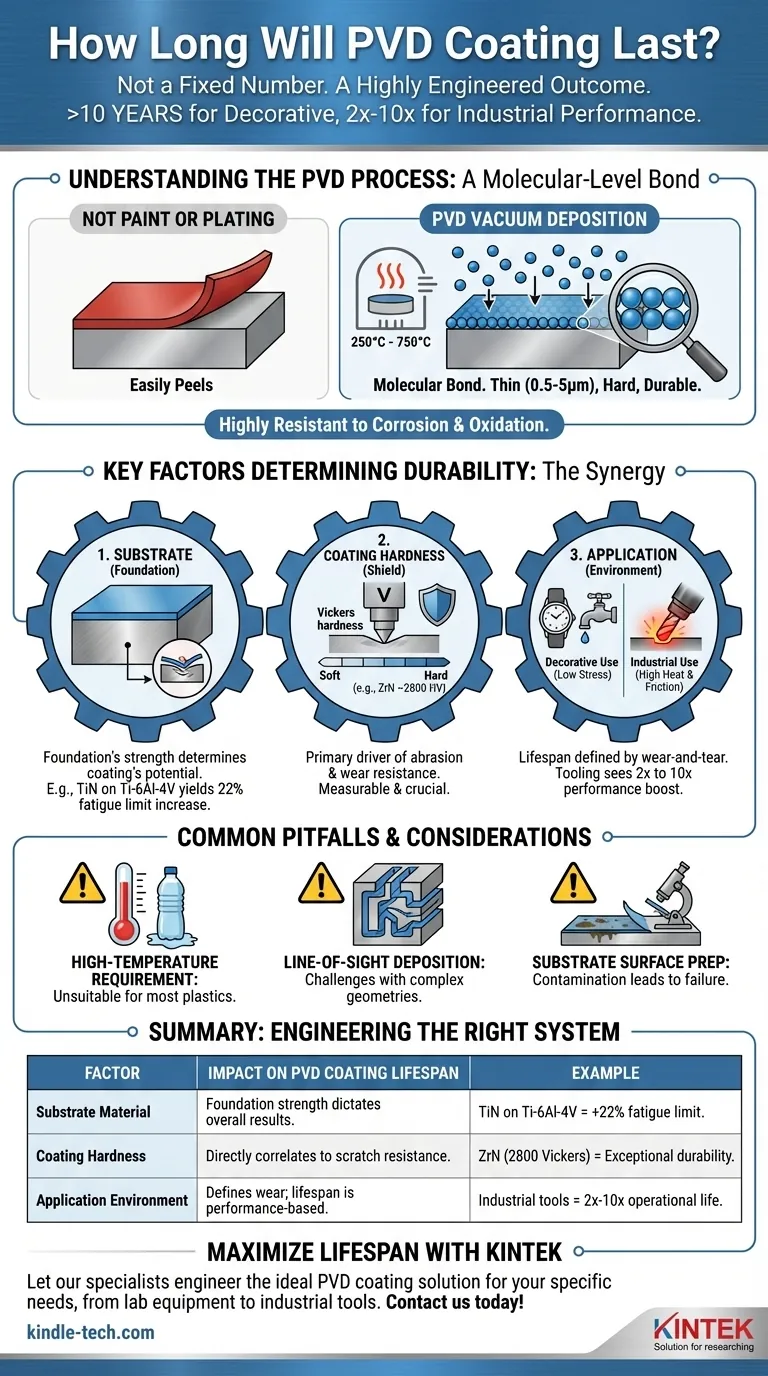

La durée de vie d'un revêtement PVD n'est pas un chiffre fixe. C'est un résultat hautement conçu qui peut varier de plus de dix ans pour les finitions décoratives à une augmentation de performance par 10 pour les outils industriels. La longévité est déterminée moins par le temps que par l'interaction entre le revêtement lui-même, le matériau sur lequel il est appliqué, et l'usure spécifique qu'il subit dans son application.

La durabilité d'un revêtement PVD n'est pas une propriété inhérente mais une fonction d'un système complet. Sa durée de vie dépend entièrement de la synergie entre le matériau du substrat, les propriétés spécifiques du revêtement, son épaisseur et l'environnement dans lequel il fonctionne.

Comprendre le Processus PVD

Une Liaison au Niveau Moléculaire

Le dépôt physique en phase vapeur (PVD) n'est ni une peinture ni un simple placage. C'est un processus de dépôt sous vide avancé où un matériau solide est vaporisé puis déposé atome par atome sur la surface d'une pièce.

Ce processus, mené à des températures élevées comprises entre 250°C et 750°C, crée une liaison moléculaire avec le substrat. Le résultat est une couche de surface extrêmement mince – typiquement de 0,5 à 5 microns – mais exceptionnellement dure et durable.

Plus Qu'une Simple Couche

Parce qu'il modifie les propriétés du métal au niveau moléculaire, le revêtement PVD est très résistant à la corrosion et à l'oxydation. Ce n'est pas quelque chose qui peut facilement s'écailler ou se décoller.

Les Facteurs Clés Déterminant la Durabilité

La vaste gamme de durées de vie du PVD provient de l'interaction de plusieurs variables critiques. Comprendre ces facteurs est la clé pour obtenir la performance souhaitée.

La Fondation : Le Matériau du Substrat

Les propriétés du revêtement PVD sont directement influencées par le matériau qui se trouve en dessous. Un film PVD ne peut être aussi solide que sa fondation.

Par exemple, un revêtement de Nitrure de Titane (TiN) appliqué sur un alliage robuste Ti-6Al-4V peut augmenter sa limite de fatigue de 22 %. Le même revêtement sur un métal plus tendre ne donnerait pas les mêmes avantages de performance car le matériau sous-jacent céderait en premier.

Le Bouclier : La Dureté du Revêtement

La dureté du matériau de revêtement spécifique est un moteur principal de sa résistance à l'abrasion et à l'usure. C'est un facteur mesurable et crucial.

Par exemple, une finition PVD en Nitrure de Zirconium (ZrN), souvent utilisée pour les accessoires en « Laiton Longue Durée », peut avoir une dureté de 2800 Vickers. Cette dureté extrême est ce qui lui confère une résistance exceptionnelle aux rayures.

L'Application : Environnement et Utilisation

La manière dont le revêtement est utilisé est sans doute le facteur le plus important. Une finition PVD décorative sur un boîtier de montre subit des contraintes très différentes d'un revêtement PVD sur un outil de coupe industriel.

Pour les applications d'outillage, la « durée de vie » est mesurée en performance opérationnelle. Un outil revêtu de PVD peut voir sa durée de vie utile augmenter de 2 à 3 fois, certaines applications montrant des améliorations dépassant 10 fois celles d'un outil non revêtu. Ceci est dû à la résistance du revêtement à la chaleur et à la friction lors des opérations à haute contrainte.

Pièges Courants et Considérations

Pour prendre une décision éclairée, vous devez comprendre les limites du processus.

Exigence de Haute Température

Le processus PVD nécessite des températures élevées. Cela signifie que le matériau du substrat doit être capable de supporter cette chaleur sans se déformer ou perdre ses propriétés essentielles. Cela rend le PVD inapproprié pour la plupart des plastiques et certains métaux à bas point de fusion.

Dépôt en Ligne de Visée

Le PVD est un processus en « ligne de visée ». Le matériau vaporisé voyage en ligne droite vers le substrat. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des pièces présentant des géométries internes complexes ou des trous profonds et étroits.

Préparation de Surface du Substrat

La force d'adhérence du revêtement PVD dépend fortement de la propreté et de la préparation de la surface du substrat. Toute contamination peut entraîner une mauvaise adhérence et une défaillance prématurée, faisant de la préparation méticuleuse une étape non négociable.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la durée de vie d'un revêtement PVD, vous devez aligner le système de revêtement avec votre objectif principal.

- Si votre objectif principal est la durabilité décorative (ex. : robinetterie, montres) : Privilégiez un matériau de revêtement dur comme le Nitrure de Zirconium (ZrN) sur un substrat stable comme l'acier inoxydable pour une résistance maximale aux rayures et à la corrosion.

- Si votre objectif principal est la performance industrielle (ex. : outils de coupe, matrices) : Concentrez-vous sur la synergie entre le métal de base de l'outil, un revêtement comme le Nitrure de Titane (TiN), et les exigences spécifiques de chaleur et de friction de l'application.

- Si votre objectif principal est la résistance à la corrosion : Assurez-vous que le revêtement choisi est chimiquement inerte pour votre environnement spécifique et que le processus assure une couverture complète et uniforme sur toute la surface exposée.

En fin de compte, la longévité d'un revêtement PVD est le résultat direct de la conception du bon système de matériaux pour un usage spécifique.

Tableau Récapitulatif :

| Facteur | Impact sur la Durée de Vie du Revêtement PVD | Exemple |

|---|---|---|

| Matériau du Substrat | Détermine la solidité de la fondation ; une base plus solide donne de meilleurs résultats. | Le revêtement TiN sur l'alliage Ti-6Al-4V augmente la limite de fatigue de 22 %. |

| Dureté du Revêtement | Corrèle directement à la résistance à l'abrasion et aux rayures. | La dureté de 2800 Vickers du revêtement ZrN offre une durabilité exceptionnelle. |

| Environnement d'Application | Définit l'usure ; la durée de vie est mesurée par la performance. | Les outils de coupe industriels voient leur durée de vie opérationnelle augmenter de 2 à 10 fois. |

Maximisez la durée de vie de vos composants avec la bonne solution de revêtement PVD.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables, y compris les systèmes de revêtement PVD avancés. Nous comprenons que le bon revêtement est une synergie entre le substrat, le matériau et l'application. Notre expertise peut vous aider à sélectionner le revêtement PVD idéal pour obtenir une durabilité supérieure, que ce soit pour des décennies d'utilisation décorative ou un gain de performance par 10 pour vos outils industriels.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos spécialistes concevoir une solution qui prolonge la vie et améliore la performance de vos équipements de laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment le graphite synthétique est-il fabriqué ? Une plongée profonde dans le processus à haute température

- Le graphite est-il adapté aux hautes températures ? Libérez son plein potentiel dans les atmosphères contrôlées

- Le graphite est-il affecté par la chaleur ? Découvrez sa force et sa stabilité remarquables à hautes températures

- Quelle est la résistance à la température du graphite ? Exploiter son potentiel à haute température dans votre laboratoire

- Quelle est la température de fonctionnement maximale du graphite ? Libérez les performances à haute température avec l'atmosphère adéquate