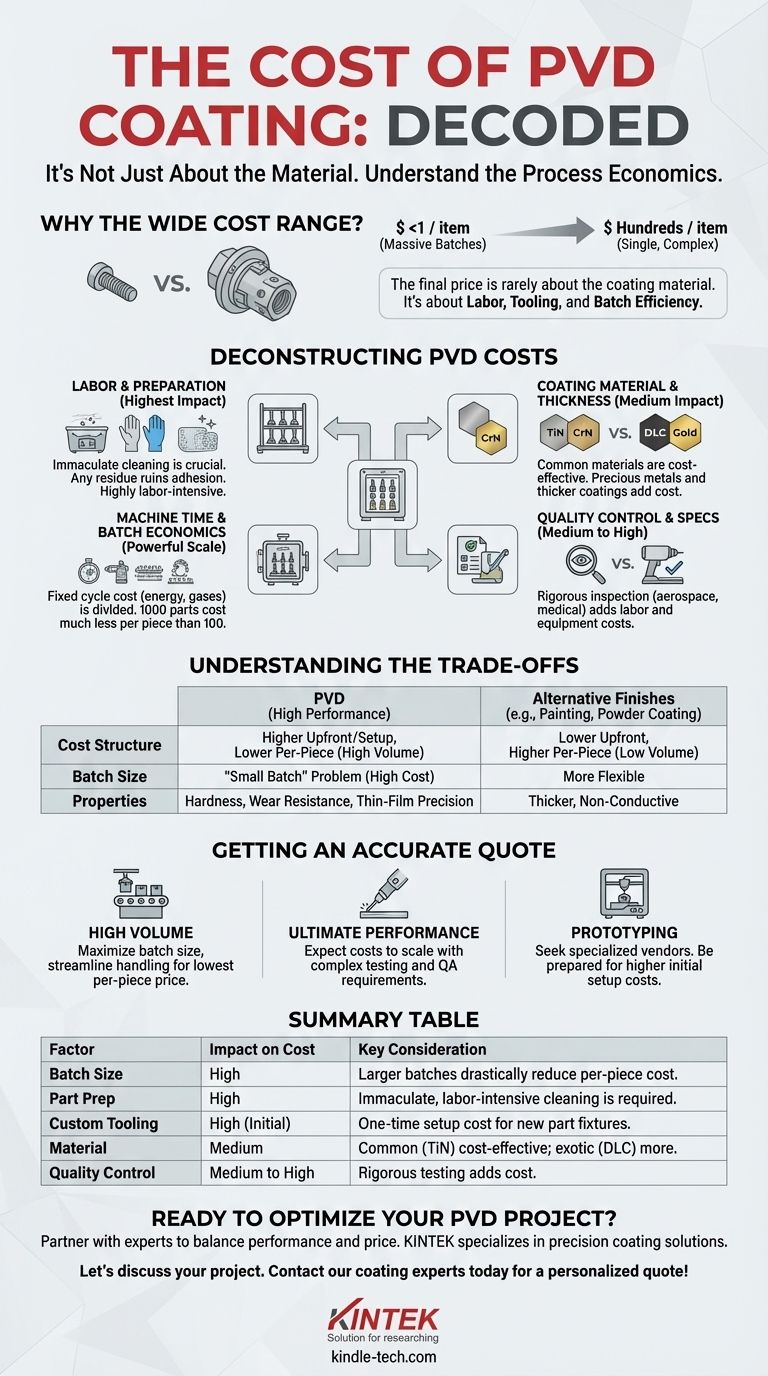

Le coût du revêtement par dépôt physique en phase vapeur (PVD) est très variable, allant de moins d'un dollar par article pour des lots massifs de petites pièces à des centaines de dollars pour des composants uniques, grands et complexes. Cette large variation s'explique par le fait que le prix est déterminé moins par le matériau de revêtement que par la logistique du processus industriel, y compris la préparation des pièces, l'outillage et la taille du lot.

Le prix final du revêtement PVD concerne rarement le matériau de revêtement lui-même. C'est une fonction de l'économie du processus : la préparation laborieuse, l'outillage personnalisé et l'efficacité de la taille de lot que vous pouvez exécuter dans la chambre à vide.

Décomposition des coûts de revêtement PVD

Pour comprendre un devis PVD, vous devez savoir comment une installation de revêtement calcule son prix. Le coût est un assemblage de plusieurs facteurs clés, chacun contribuant de manière significative au chiffre final.

Le rôle de la main-d'œuvre et de la préparation

C'est souvent le composant de coût le plus important et le plus sous-estimé. Le PVD est un processus à ligne de visée effectué dans un environnement de vide poussé, ce qui signifie que les pièces doivent être d'une propreté immaculée avant d'entrer dans la chambre.

Toute trace d'huile, de résidu ou même une empreinte digitale peut ruiner l'adhérence du revêtement pour tout le lot. Cela nécessite un nettoyage ultrasonique en plusieurs étapes, des rinçages à l'eau désionisée et une manipulation prudente, tout cela étant très exigeant en main-d'œuvre.

Outillage et montage personnalisés

Les pièces ne peuvent pas être simplement placées sur un plateau. Elles doivent être maintenues sur des racks ou des montages conçus sur mesure qui les fixent et les orientent correctement par rapport à la source de revêtement.

Le développement et la fabrication de ces montages constituent un coût d'ingénierie non récurrent (NRE). Pour une première exécution d'une nouvelle pièce, ces frais d'installation peuvent être importants. Pour les travaux répétitifs à grand volume, ce coût est amorti et devient négligeable.

Temps machine et économie de lot

Une chambre de revêtement PVD est un équipement coûteux. L'exécution d'un cycle a un coût fixe, quel que soit le nombre de pièces à l'intérieur. Cela comprend l'énergie, la consommation de matériaux cibles et le temps de l'opérateur de la machine.

Ceci crée une puissante économie d'échelle. Le coût pour revêtir 1 000 petites vis en un seul lot est considérablement plus faible par pièce que pour en revêtir seulement 100, car le coût fixe du cycle est réparti sur plus de pièces.

Matériau de revêtement et épaisseur

Bien que ce ne soit pas le moteur principal, le choix du matériau compte. Les revêtements fonctionnels courants comme le Nitrures de Titane (TiN) ou le Nitrures de Chrome (CrN) sont très rentables.

Les matériaux plus avancés ou complexes, tels que le Carbone de Type Diamant (DLC) ou les revêtements contenant des métaux précieux comme l'or ou le platine, augmenteront le coût en raison du prix des matières premières et de paramètres de dépôt plus complexes. Des revêtements plus épais nécessitent également des temps de cycle plus longs, ce qui augmente le coût.

Contrôle qualité et spécifications

Le niveau d'assurance qualité requis a un impact direct sur le prix. Un simple revêtement décoratif sur un produit de consommation peut nécessiter uniquement une inspection visuelle.

En revanche, un revêtement PVD pour un composant aérospatial ou un implant médical nécessite une inspection post-traitement rigoureuse. Cela peut inclure des tests d'adhérence, une vérification de l'épaisseur par fluorescence des rayons X (XRF) et des mesures de dureté de surface, ce qui ajoute tous des coûts de main-d'œuvre et d'équipement.

Comprendre les compromis

Le PVD offre des performances exceptionnelles, mais il est essentiel de reconnaître les compromis économiques par rapport à d'autres méthodes de finition telles que la peinture, le revêtement en poudre ou la galvanoplastie.

Le problème du « petit lot »

Le PVD n'est souvent pas économique pour des pièces uniques ou de très petits lots prototypes. Les coûts fixes élevés de l'installation, du nettoyage et de l'exécution d'un cycle machine font qu'un lot de 5 pièces peut coûter presque autant qu'un lot de 100.

Coûts initiaux élevés pour les nouvelles pièces

Le coût NRE pour l'outillage personnalisé peut constituer un obstacle à l'entrée. Si vous ne recouvrez qu'un petit nombre de pièces uniques, ces frais d'outillage peuvent rendre le prix par pièce prohibitif.

Coût par rapport aux finitions alternatives

Le PVD est presque toujours plus cher au départ que le revêtement en poudre ou la peinture. Cependant, ces méthodes fournissent une couche épaisse et non conductrice qui manque de la dureté, de la résistance à l'usure et de la précision de couche mince du PVD. Vous payez pour un saut significatif dans les propriétés physiques et la durabilité.

Obtenir un devis précis pour votre projet

Pour déterminer si le PVD convient à votre application et à votre budget, vous devez vous adresser à un fournisseur de revêtement avec les bonnes informations. Votre objectif dictera votre sensibilité au coût.

- Si votre objectif principal est la production à grand volume : Votre chemin vers un faible prix par pièce consiste à maximiser la taille de votre lot et à rationaliser la manipulation des pièces pour réduire la main-d'œuvre.

- Si votre objectif principal est la performance et la précision ultimes : Soyez prêt à ce que les coûts augmentent avec la complexité de vos exigences en matière d'assurance qualité, de test et de documentation.

- Si votre objectif principal est le prototypage ou les petits tirages : Recherchez un fournisseur spécialisé dans les petits lots ou soyez prêt à payer des coûts initiaux et par pièce élevés.

En comprenant ces facteurs de coût, vous pouvez approcher un fournisseur de revêtement non pas avec une simple question de prix, mais avec les bonnes informations pour construire un partenariat pour un résultat réussi.

Tableau récapitulatif :

| Facteur | Impact sur le coût | Considération clé |

|---|---|---|

| Taille du lot | Élevé | Des lots plus importants réduisent considérablement le coût par pièce. |

| Préparation des pièces | Élevé | Un nettoyage impeccable et exigeant en main-d'œuvre est requis. |

| Outillage personnalisé | Élevé (Initial) | Coût d'installation unique pour les montages de nouvelles pièces. |

| Matériau de revêtement | Moyen | Les revêtements courants (TiN) sont rentables ; les matériaux exotiques (DLC, or) coûtent plus cher. |

| Contrôle qualité | Moyen à Élevé | Des tests rigoureux (adhérence, épaisseur) ajoutent des coûts. |

Prêt à optimiser votre projet de revêtement PVD ?

Comprendre les facteurs de coût est la première étape. La suivante est de s'associer à un expert qui peut vous aider à naviguer dans ces facteurs pour atteindre le meilleur équilibre entre performance et prix pour votre application spécifique.

KINTEK se spécialise dans les solutions de revêtement de précision et l'équipement de laboratoire. Que vous augmentiez une ligne de production à grand volume ou que vous développiez un prototype nécessitant la plus grande précision, notre expertise garantit que vous obtenez une finition durable et haute performance qui répond à vos spécifications et à votre budget.

Discutons de votre projet. Fournissez-nous les détails de votre pièce, la taille de lot cible et les exigences de performance, et nous vous proposerons une solution sur mesure qui offre une valeur exceptionnelle.

Contactez nos experts en revêtement dès aujourd'hui pour un devis personnalisé !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés