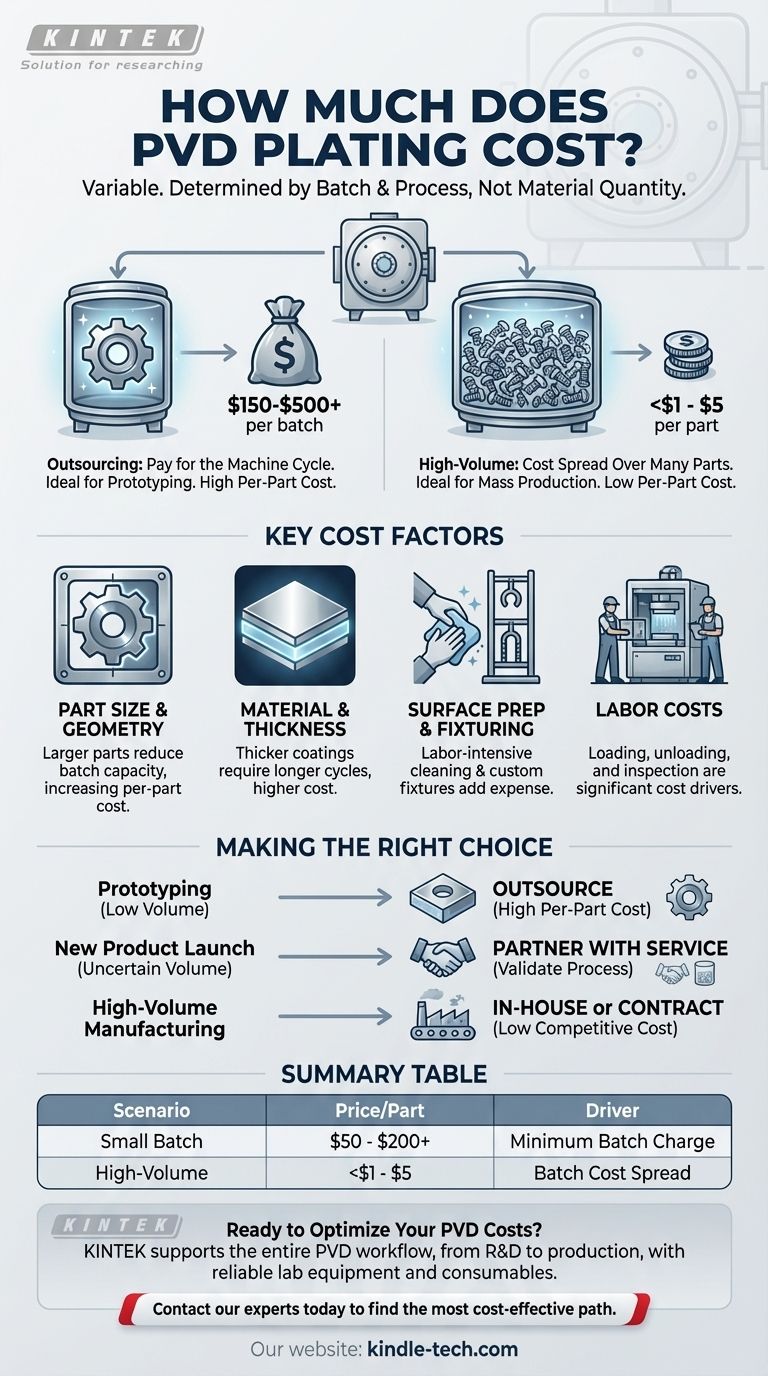

Le coût du placage PVD (dépôt physique en phase vapeur) n'est pas un chiffre fixe mais une valeur très variable, allant de moins d'un dollar à plus de 100 $ par pièce. Ce prix est rarement déterminé par le matériau de revêtement lui-même, mais plutôt par la méthode de traitement, le volume des pièces et la complexité du travail. Pour les petits travaux, vous payez pour le temps de la machine ; pour les grands travaux, vous payez pour l'espace occupé par vos pièces.

Le facteur central déterminant le coût du PVD est de savoir si vous payez un prix élevé par pièce pour un petit lot externalisé ou si vous obtenez un prix bas par pièce grâce à une production à haut volume, soit en interne, soit avec un fournisseur dédié. Le coût est dicté par le temps de cycle de la machine, et non par la quantité de matériau de revêtement utilisée.

Le moteur de coût principal : Lot par rapport à la pièce unitaire

Comprendre la tarification PVD nécessite un changement de mentalité, passant d'un modèle à la pièce unitaire à un modèle de traitement par lots. Le revêtement PVD se produit à l'intérieur d'une chambre à vide scellée, et le coût principal est associé à l'exécution d'un seul cycle de revêtement, ou « lot », quel que soit le nombre de pièces à l'intérieur.

Externalisation vers un service de revêtement

Lorsque vous envoyez un petit nombre de pièces à un service PVD, vous louez essentiellement un cycle de machine complet. Ces services ont des frais de lot minimum, allant souvent de 150 $ à 500 $ ou plus.

Si votre pièce unique est la seule dans un lot dont l'exécution coûte 200 $, votre coût pour cette pièce est de 200 $. Ce modèle est idéal pour les prototypes, les travaux personnalisés ou les faibles volumes où le coût élevé par pièce est acceptable.

Traitement à haut volume (interne ou fournisseur)

Pour la production de masse, l'objectif est de faire entrer autant de pièces que possible dans un seul lot. Si ce même cycle de machine de 200 $ peut contenir 400 petites pièces, le coût tombe à seulement 0,50 $ par pièce.

L'intégration d'équipements PVD en interne amplifie cet effet. Bien que l'investissement initial en capital soit important, il peut réduire considérablement le coût par pièce à quelques centimes pour les fabricants ayant des besoins constants et à haut volume.

Facteurs clés influençant la tarification PVD

Au-delà du modèle par lot, plusieurs variables ont un impact direct sur le devis final que vous recevrez d'un fournisseur de services PVD.

Taille et géométrie de la pièce

Les dimensions physiques et la forme de votre pièce sont cruciales. Plus une pièce occupe d'espace, moins il peut y en avoir dans un seul lot, ce qui augmente directement le coût alloué à chaque pièce.

Matériau et épaisseur du revêtement

Différents revêtements (tels que TiN, CrN ou DLC) ont des taux de dépôt et des paramètres de processus différents. Un revêtement plus épais nécessite un temps de cycle plus long dans la chambre à vide, ce qui augmente le coût d'exécution du lot.

Matériau du substrat et préparation

Le coût du PVD n'est pas seulement le processus de revêtement lui-même. Les pièces doivent être méticuleusement nettoyées et préparées avant d'entrer dans la chambre. Certains matériaux nécessitent une préparation de surface plus étendue — et donc plus coûteuse — pour assurer une bonne adhérence du revêtement.

Mise en place et râtelage

Chaque pièce doit être maintenue par un dispositif de fixation personnalisé ou spécialisé à l'intérieur de la chambre pour garantir un revêtement uniforme. Les pièces complexes peuvent nécessiter un râtelage de conception personnalisée, ajoutant des coûts d'ingénierie et de main-d'œuvre au travail, en particulier pour la première exécution.

Comprendre les compromis

L'extrême variabilité des prix s'accompagne de compromis clairs que vous devez considérer pour votre application spécifique.

Le coût élevé des faibles volumes

L'externalisation d'une poignée d'articles sera toujours coûteuse par pièce en raison des frais de lot minimum. Il est économiquement inefficace de faire fonctionner une machine grande consommatrice d'énergie pour seulement quelques pièces.

La dépense en capital des systèmes internes

Bien que l'intégration du PVD en interne offre le coût par pièce le plus bas, l'équipement représente un investissement en capital majeur, coûtant souvent des centaines de milliers de dollars. Ceci n'est justifiable que pour les entreprises ayant un volume de pièces à revêtir très élevé et constant.

Les coûts « cachés » de la main-d'œuvre

Le processus PVD est une activité à forte intensité de main-d'œuvre. Les coûts de chargement et de déchargement de la chambre, de pré-nettoyage et de préparation de surface, et d'inspection de la qualité post-revêtement sont tous intégrés dans le prix final. Ces étapes sont souvent plus longues que le cycle de revêtement lui-même.

Faire le bon choix pour votre objectif

Votre décision doit être basée entièrement sur les objectifs et l'échelle de votre projet.

- Si votre objectif principal est le prototypage ou le travail personnalisé : Externalisez vers un service PVD et prévoyez des frais de lot minimum, ce qui entraînera un coût élevé par pièce individuelle.

- Si votre objectif principal est le lancement d'un nouveau produit avec un volume incertain : Commencez par vous associer à un service de revêtement pour valider le processus et établir une chaîne d'approvisionnement avant d'envisager un investissement en capital majeur.

- Si votre objectif principal est la fabrication à haut volume : L'intégration du processus en interne ou la négociation d'un contrat à haut volume avec un fournisseur de services est le seul moyen d'obtenir un coût par pièce bas et compétitif.

En comprenant que le PVD est facturé par lot et non par pièce, vous pouvez prendre la décision la plus rentable pour vos besoins de fabrication.

Tableau récapitulatif :

| Scénario de coût | Prix typique par pièce | Moteur clé |

|---|---|---|

| Prototype / Petit lot (Externalisé) | 50 $ - 200 $+ | Frais de lot minimum (150 $-500 $) pour un cycle de machine complet. |

| Production à haut volume (Externalisée ou interne) | <1 $ - 5 $ | Le coût d'un lot est réparti sur des centaines ou des milliers de pièces. |

| Facteurs de coût principaux | Impact sur le prix | Notes |

| Taille et géométrie de la pièce | Élevé | Les pièces plus grandes/complexes occupent plus d'espace dans la chambre, réduisant le nombre de pièces par lot. |

| Matériau et épaisseur du revêtement | Moyen | Les revêtements plus épais ou les matériaux spécifiques nécessitent des temps de cycle plus longs. |

| Préparation de surface et râtelage | Moyen à Élevé | Un nettoyage complexe ou un râtelage personnalisé ajoute des coûts d'ingénierie et de main-d'œuvre. |

Prêt à optimiser vos coûts de placage PVD ?

Que vous développiez un prototype ou que vous passiez à la production de masse, le choix de la bonne méthode de traitement PVD est essentiel pour gérer votre budget et garantir la qualité.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables qui prennent en charge l'ensemble du flux de travail PVD, de la R&D à la production finale. Notre expertise peut vous aider à :

- Valider votre processus de revêtement avec des équipements de laboratoire fiables avant de vous engager dans une production à grande échelle.

- Obtenir des résultats constants et de haute qualité avec les bons consommables et matériaux de préparation.

- Adapter vos opérations efficacement avec des solutions adaptées à votre volume de production.

Discutons des besoins spécifiques de votre projet. Contactez nos experts dès aujourd'hui pour trouver la voie la plus rentable pour vos exigences de placage PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés