À la base, la pulvérisation cathodique magnétron génère du plasma en appliquant une haute tension dans un gaz à basse pression, créant un champ électrique qui déclenche le processus. Les électrons libres accélèrent et entrent en collision avec les atomes de gaz neutres, arrachant davantage d'électrons et créant des ions positifs. Cet effet en cascade allume et maintient le plasma lumineux nécessaire pour éroder le matériau cible.

La caractéristique distinctive de la pulvérisation cathodique magnétron n'est pas seulement de créer un plasma, mais de le piéger efficacement. En utilisant un champ magnétique pour confiner les électrons près de la surface de la cible, le processus augmente considérablement la probabilité d'ionisation du gaz, conduisant à un plasma plus dense et plus stable qui fonctionne à des pressions plus basses et produit des taux de dépôt beaucoup plus élevés.

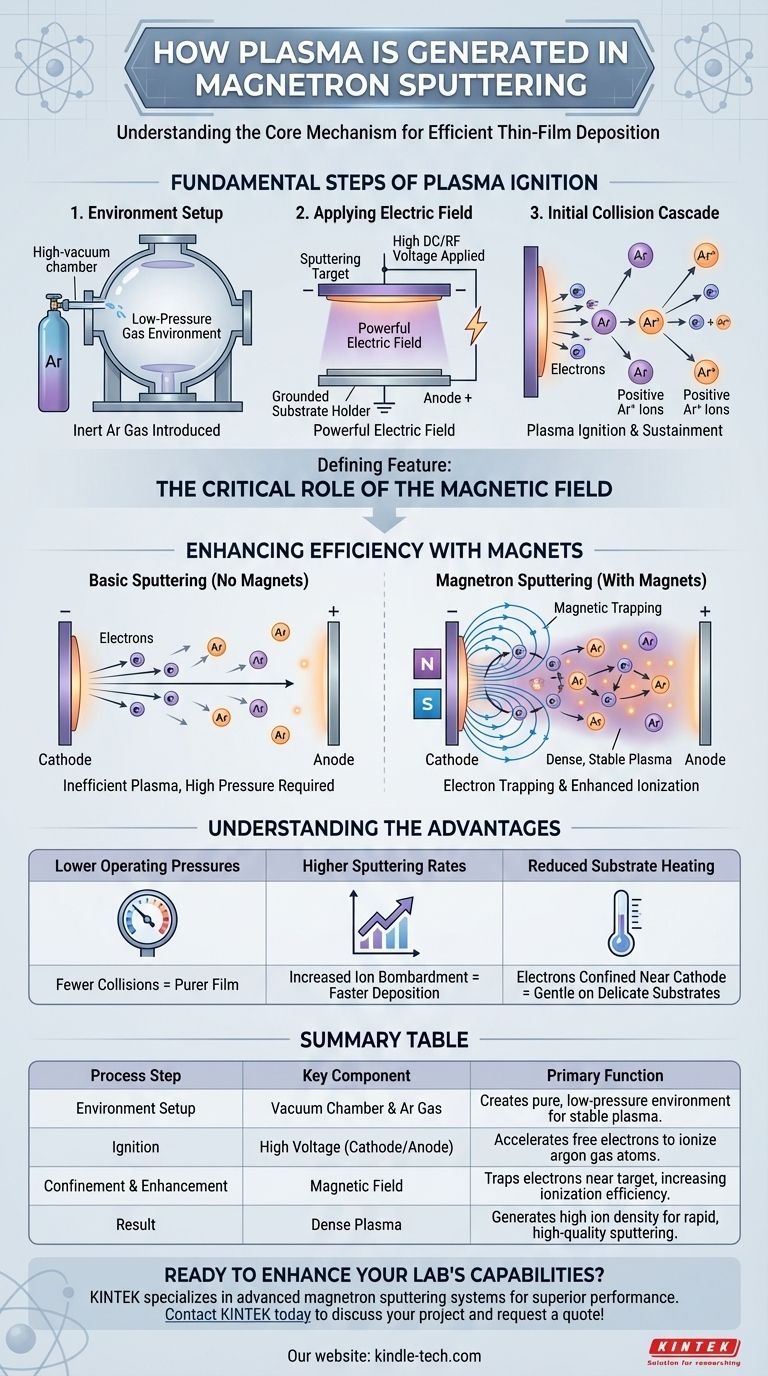

Les étapes fondamentales de l'allumage du plasma

Établir l'environnement

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. Ceci est crucial pour assurer la pureté du film déposé final.

Une fois le vide atteint, une petite quantité de gaz de procédé inerte, presque toujours de l'argon (Ar), est introduite. La pression est maintenue très basse, créant les conditions idéales pour une décharge stable.

Application du champ électrique

Une tension continue ou RF élevée, souvent de -300V ou plus, est appliquée à la cible de pulvérisation, qui fonctionne comme la cathode (électrode négative).

Les parois de la chambre et le porte-substrat sont généralement mis à la terre, agissant comme l'anode (électrode positive). Cette grande différence de tension crée un puissant champ électrique à l'intérieur de la chambre.

La cascade de collisions initiale

Il y a toujours quelques électrons libres présents dans le gaz. Le fort champ électrique accélère violemment ces électrons loin de la cathode chargée négativement.

Lorsque ces électrons de haute énergie se déplacent, ils entrent en collision avec des atomes d'argon neutres. Si la collision est suffisamment énergétique, elle arrache un électron à l'atome d'argon, ce qui entraîne la formation de deux électrons libres et d'un ion argon (Ar+) chargé positivement.

Ce processus se répète en chaîne, créant rapidement un nuage dense d'électrons libres et d'ions positifs. Ce gaz énergisé et ionisé est le plasma. Les ions Ar+ positifs, étant lourds et attirés par la cible négative, sont ensuite accélérés vers la cathode pour commencer le processus de pulvérisation.

Le rôle critique du champ magnétique

Le problème de la pulvérisation cathodique de base

Dans un système de pulvérisation cathodique CC simple sans aimants, de nombreux électrons de haute énergie effectuent un seul trajet de la cathode à l'anode.

Leur parcours est trop court pour garantir une collision avec un atome d'argon. Cela rend le processus de génération de plasma inefficace, nécessitant des pressions de gaz plus élevées et entraînant des taux de pulvérisation plus faibles.

Comment les aimants piègent les électrons

Dans la pulvérisation cathodique magnétron, des aimants puissants sont placés derrière la cible. Cela crée un champ magnétique parallèle à la surface de la cible.

Ce champ magnétique force les électrons légers et énergétiques à suivre un chemin hélicoïdal confiné et en spirale directement au-dessus de la surface de la cible. Au lieu de s'échapper vers l'anode, ils sont piégés dans ce "circuit".

Le résultat : une ionisation améliorée

Parce que ces électrons sont piégés, la longueur de leur parcours près de la cathode augmente de plusieurs ordres de grandeur. Un seul électron peut désormais provoquer des centaines ou des milliers d'événements d'ionisation avant que son énergie ne soit épuisée.

Cela augmente considérablement l'efficacité de la génération de plasma. Il crée un plasma beaucoup plus dense concentré précisément là où il est nécessaire, juste devant la cible.

Comprendre les avantages

Pressions de fonctionnement plus basses

L'efficacité d'ionisation améliorée signifie qu'un plasma stable peut être maintenu avec beaucoup moins de gaz argon.

Fonctionner à une pression plus basse est hautement souhaitable car cela signifie que les atomes pulvérisés ont un "libre parcours moyen" plus long. Ils voyagent de la cible au substrat avec moins de collisions, ce qui donne un film déposé plus dense et plus pur.

Taux de pulvérisation plus élevés

Un plasma plus dense contient une concentration beaucoup plus élevée d'ions argon positifs.

Cette augmentation massive de la densité ionique entraîne un taux beaucoup plus élevé de bombardement ionique sur la surface de la cible. Par conséquent, les atomes sont éjectés de la cible plus rapidement, ce qui entraîne des taux de dépôt de film significativement plus rapides.

Chauffage réduit du substrat

Le champ magnétique confine efficacement les électrons les plus énergétiques près de la cathode. Cela les empêche de bombarder et de chauffer inutilement le substrat, ce qui est essentiel lors du revêtement de matériaux sensibles à la température comme les plastiques.

Faire le bon choix pour votre objectif

Comprendre ce mécanisme vous permet de contrôler le résultat de votre processus de dépôt de couches minces.

- Si votre objectif principal est la vitesse de dépôt : La clé est de maximiser la densité du plasma en optimisant à la fois la force du champ magnétique et la puissance appliquée pour augmenter le taux de bombardement ionique.

- Si votre objectif principal est la pureté du film : La capacité à fonctionner à des pressions plus basses, rendue possible par le piège magnétique, est votre plus grand avantage car elle minimise les chances que des atomes de gaz inertes soient intégrés dans votre film en croissance.

- Si votre objectif principal est le revêtement de substrats délicats : Le confinement des électrons près de la cathode est critique, car il réduit le bombardement direct d'électrons et le chauffage de votre substrat par rapport aux systèmes non magnétron.

En fin de compte, le champ magnétique transforme la pulvérisation cathodique d'un processus brutal en une méthode précisément contrôlée et très efficace pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Étape du processus | Composant clé | Fonction principale |

|---|---|---|

| Configuration de l'environnement | Chambre à vide et gaz argon | Crée un environnement pur et à basse pression pour un plasma stable. |

| Allumage | Haute tension (cathode/anode) | Accélère les électrons libres pour ioniser les atomes de gaz argon. |

| Confinement et amélioration | Champ magnétique | Piège les électrons près de la cible, augmentant l'efficacité de l'ionisation. |

| Résultat | Plasma dense | Génère une densité ionique élevée pour une pulvérisation rapide et de haute qualité. |

Prêt à améliorer les capacités de dépôt de couches minces de votre laboratoire ?

KINTEK est spécialisé dans les systèmes avancés de pulvérisation cathodique magnétron conçus pour des performances supérieures. Nos équipements offrent les taux de dépôt élevés, la pureté de film exceptionnelle et le traitement doux pour les substrats délicats dont il est question dans cet article.

Que votre recherche exige rapidité, précision ou polyvalence des matériaux, nos solutions sont conçues pour répondre aux besoins spécifiques de votre laboratoire. Laissez nos experts vous aider à sélectionner le système parfait pour atteindre vos objectifs.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et demander un devis !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

Les gens demandent aussi

- Pourquoi le séchage par étapes dans un four de séchage par soufflage est-il nécessaire pour les corps verts de creusets à base d'aluminium ? Assurer l'intégrité structurelle

- Quel est l'avenir de l'huile de pyrolyse ? Une clé pour l'économie circulaire et les carburants renouvelables

- Comment évaporer le solvant DMSO ? Maîtriser les techniques douces et sous vide poussé pour les échantillons sensibles

- Quels sont les trois types de graphite ? Un guide du graphite naturel et synthétique pour l'usage industriel

- Quelle est la stabilité thermique du graphène ? Un guide des limites de température et de la sélection des matériaux

- Comment le frittage est-il réalisé ? Un guide étape par étape pour fusionner des poudres en pièces solides

- Comment une alimentation régulée CC de qualité industrielle fonctionne-t-elle dans le dépôt d'indium ? Atteignez la précision industrielle

- Lequel des matériaux suivants est le matériau de construction courant pour un filtre-presse à plaques et cadres ? Optimisez votre processus de filtration