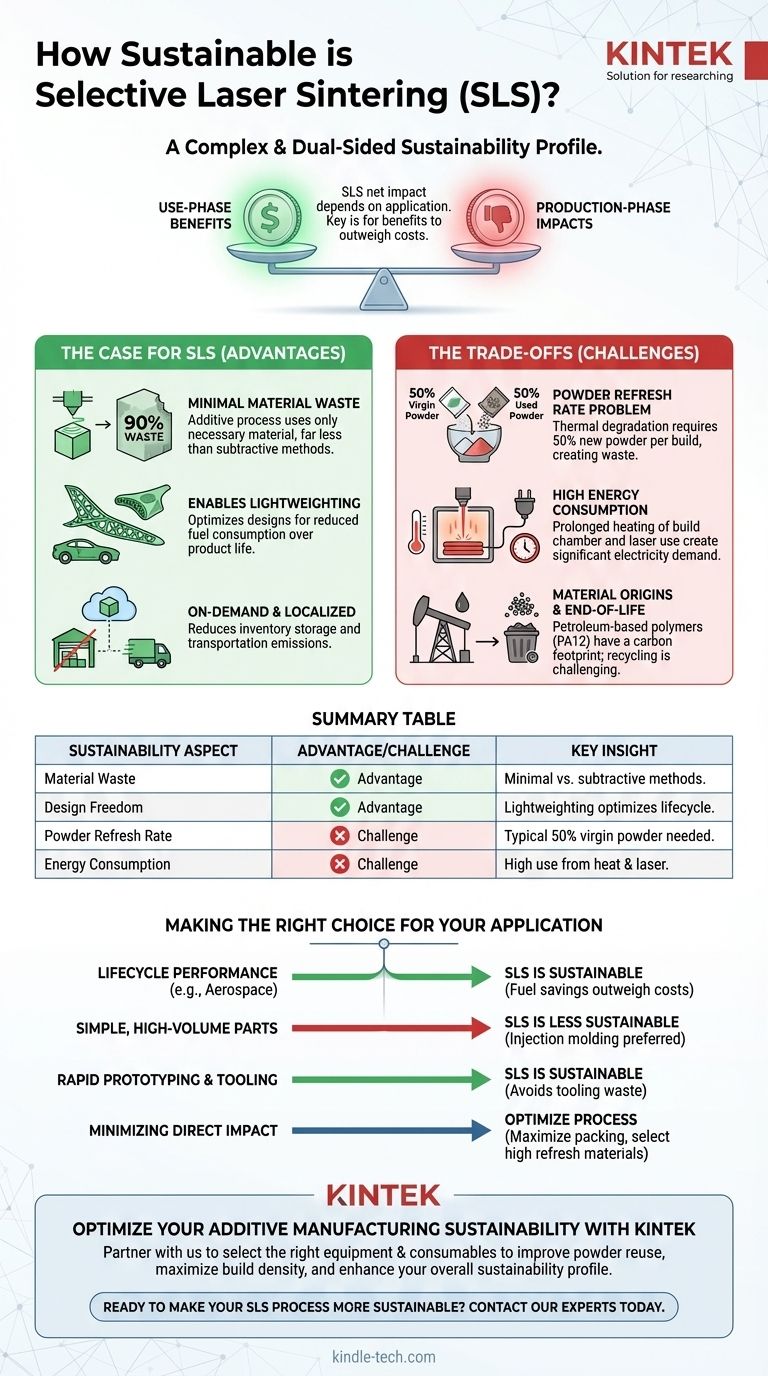

À la base, le frittage sélectif par laser (SLS) présente un profil de durabilité complexe et à double facette. Bien que la technologie offre des avantages significatifs en minimisant le gaspillage de matériaux par pièce et en permettant des conceptions très optimisées et légères, elle est confrontée à des défis considérables liés à la forte consommation d'énergie et au cycle de vie de ses matériaux en poudre. Son impact environnemental net n'est pas inhérent à la technologie elle-même, mais plutôt à la manière dont elle est appliquée.

Bien que le SLS permette la création de pièces légères qui améliorent considérablement la durabilité pendant la phase d'utilisation d'un produit, le processus de fabrication lui-même entraîne un coût environnemental notable. La clé de la durabilité avec le SLS est de s'assurer que les avantages de la phase d'utilisation l'emportent de manière décisive sur les impacts de la phase de production.

Le cas du SLS en tant que technologie durable

Les principaux avantages du SLS en matière de durabilité sont centrés sur la façon dont il modifie la conception et la logistique de la fabrication, s'éloignant des inefficacités des méthodes traditionnelles.

Gaspillage minimal de matériaux lors de la création de pièces

Contrairement à la fabrication soustractive (comme l'usinage CNC), qui sculpte une pièce à partir d'un bloc solide et peut gaspiller jusqu'à 90 % de la matière première, le SLS est un processus additif.

Il construit les pièces couche par couche, en utilisant uniquement le matériau nécessaire à la géométrie de la pièce et à ses supports. Cela se traduit par beaucoup moins de déchets de production directs.

Permettre des conceptions légères et optimisées

Le SLS donne aux ingénieurs la liberté de créer des géométries internes complexes, telles que des treillis et des structures de forme organique, impossibles à produire avec d'autres méthodes.

Cette capacité, connue sous le nom d'allègement, est essentielle dans des industries comme l'aérospatiale et l'automobile. Une pièce plus légère sur un avion ou un véhicule réduit la consommation de carburant tout au long de sa durée de vie opérationnelle, créant un avantage environnemental considérable en aval.

Production à la demande et localisée

La technologie SLS est sans outillage, ce qui signifie qu'elle ne nécessite ni moules ni fixations personnalisées. Cela permet la production de pièces à la demande, réduisant ainsi le besoin de grands entrepôts énergivores pour stocker les stocks.

De plus, elle prend en charge un modèle de fabrication distribuée, où les pièces peuvent être imprimées localement, réduisant considérablement les distances de transport et les émissions de carbone associées.

Comprendre les compromis et les coûts environnementaux

Malgré ses avantages, la réalité opérationnelle du SLS implique des inconvénients environnementaux importants qui doivent être gérés avec soin.

Le problème du taux de rafraîchissement de la poudre

C'est le défi de durabilité le plus important pour le SLS. La poudre non frittée dans la chambre de fabrication est exposée à des températures élevées pendant de longues périodes, ce qui dégrade ses propriétés.

En raison de cette dégradation thermique, vous ne pouvez pas simplement réutiliser 100 % de la poudre restante. Elle doit être mélangée avec un pourcentage élevé de nouvelle poudre vierge pour maintenir la qualité des pièces. Ce rapport est appelé le taux de rafraîchissement.

Un taux de rafraîchissement typique est de 50 %, ce qui signifie que pour chaque nouvelle fabrication, 50 % de la poudre doit être un matériau vierge. La poudre "usagée" restante qui ne peut plus être rafraîchie devient souvent un déchet, bien que les efforts pour la sous-cycler augmentent.

Consommation d'énergie élevée

Les machines SLS sont gourmandes en énergie. L'ensemble de la chambre de fabrication doit être chauffé juste en dessous du point de fusion du matériau et maintenu à cette température pendant toute la durée de l'impression, qui peut durer de nombreuses heures, voire des jours.

Cet état prolongé et énergivore, combiné à la puissance requise pour le laser, entraîne une demande d'électricité substantielle par pièce, en particulier pour les petites fabrications avec une faible densité de remplissage.

Origines des matériaux et fin de vie

Les matériaux les plus courants pour le SLS, tels que le Nylon 12 (PA12), sont des polymères dérivés du pétrole. Leur production dépend des combustibles fossiles et a sa propre empreinte carbone.

Bien que des polymères biosourcés deviennent disponibles, ils ne sont pas encore courants. De plus, le recyclage des pièces SLS finies n'est pas un processus largement établi ou simple, ce qui signifie que de nombreuses pièces sont destinées aux décharges en fin de vie.

Faire le bon choix pour votre application

La durabilité du SLS n'est pas absolue ; elle dépend entièrement de la façon dont vous exploitez ses forces pour surmonter ses faiblesses.

- Si votre objectif principal est la performance du cycle de vie (par exemple, aérospatiale, automobile haute performance) : Les économies de carburant massives d'un composant allégé l'emporteront presque certainement sur les coûts d'énergie et de matériaux de sa production.

- Si votre objectif principal est de produire des pièces en plastique simples et à grand volume : Le gaspillage de poudre et la forte consommation d'énergie du SLS le rendent beaucoup moins durable qu'un processus bien optimisé comme le moulage par injection.

- Si votre objectif principal est le prototypage rapide et l'outillage personnalisé : L'avantage d'éviter l'outillage rigide et de réduire les déchets de développement fait souvent du SLS un choix plus durable que les méthodes de prototypage traditionnelles.

- Si votre objectif principal est de minimiser l'impact direct de la fabrication : Maximisez la densité de remplissage de chaque fabrication pour produire autant de pièces que possible pour l'énergie consommée, et sélectionnez des matériaux avec un taux de rafraîchissement plus élevé.

En comprenant cet équilibre, vous pouvez appliquer stratégiquement le SLS là où il génère un véritable impact environnemental net positif.

Tableau récapitulatif :

| Aspect de durabilité | Avantage/Défi | Idée clé |

|---|---|---|

| Gaspillage de matériaux | Avantage | Déchets minimaux par rapport aux méthodes soustractives (par exemple, usinage CNC). |

| Liberté de conception | Avantage | L'allègement optimise l'efficacité du cycle de vie du produit (par exemple, dans l'aérospatiale). |

| Taux de rafraîchissement de la poudre | Défi | L'exigence typique de 50 % de poudre vierge entraîne un gaspillage de matériaux. |

| Consommation d'énergie | Défi | Consommation d'énergie élevée due à la chambre de fabrication chauffée et au laser pendant de longues durées d'impression. |

Optimisez la durabilité de votre fabrication additive avec KINTEK

Comprendre les compromis du SLS est la première étape. La suivante consiste à s'associer à un fournisseur qui peut vous aider à maximiser ses avantages. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent des processus SLS efficaces et de haute qualité.

Que vous soyez axé sur la R&D, le prototypage rapide ou la production, nous pouvons vous aider à sélectionner les bons matériaux et équipements pour améliorer la réutilisation de la poudre, maximiser la densité de fabrication et améliorer votre profil de durabilité global.

Prêt à rendre votre processus SLS plus durable ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent soutenir vos objectifs.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Petite machine de moulage par injection pour laboratoire

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

Les gens demandent aussi

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume