À la base, l'évaporation thermique est un processus simple pour créer un film métallique mince en "faisant bouillir" un métal sous vide. Le métal source est chauffé jusqu'à ce qu'il se vaporise, et cette vapeur métallique se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant un film solide uniforme. Cette technique est un type fondamental de dépôt physique en phase vapeur (PVD) largement utilisé dans la fabrication d'électronique.

Le principe central de l'évaporation thermique est d'utiliser un chauffage résistif pour convertir un matériau source solide en vapeur dans une chambre à vide poussé. Cette vapeur recouvre ensuite un substrat cible, se condensant à nouveau en un solide pour former un film mince contrôlé avec précision.

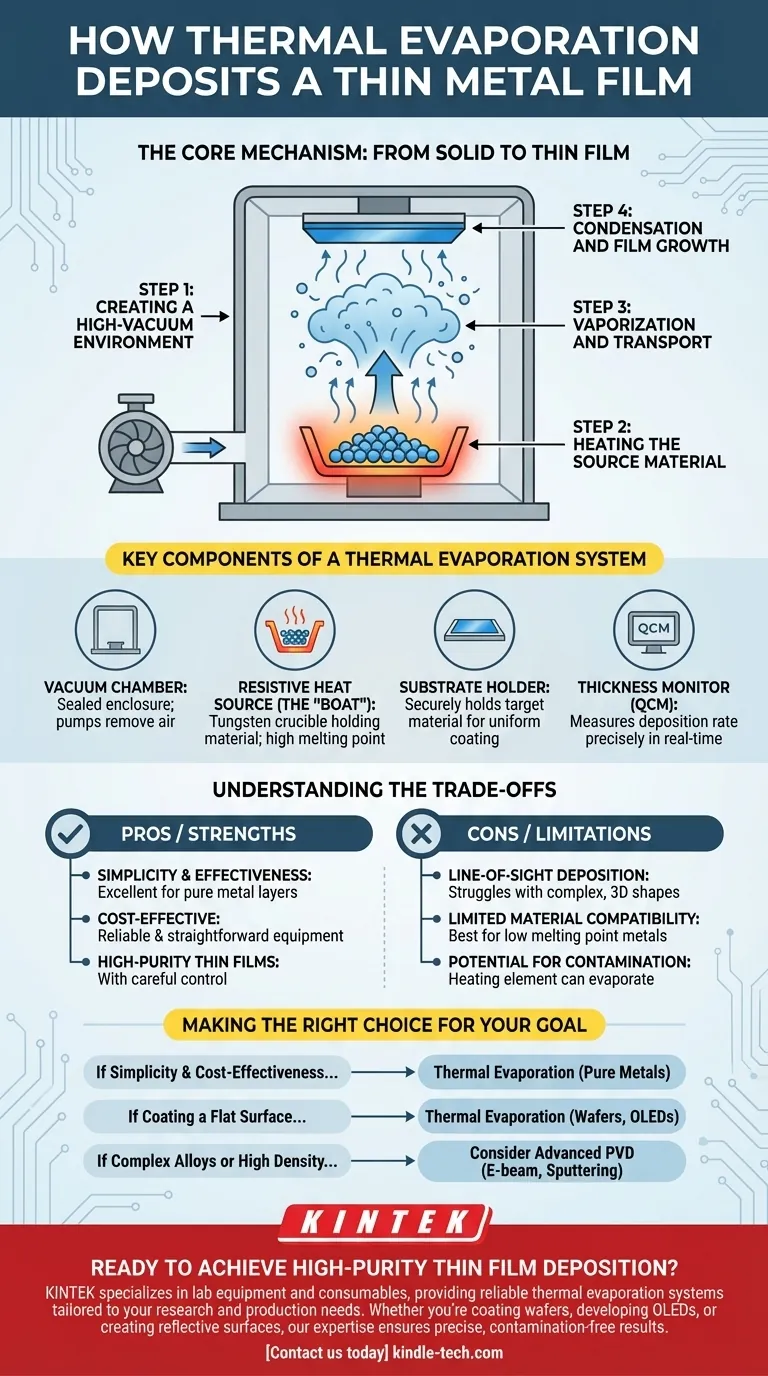

Le mécanisme central : du solide au film mince

Comprendre le processus d'évaporation thermique implique de le décomposer en quatre étapes distinctes et séquentielles qui se produisent dans un environnement contrôlé.

Étape 1 : Création d'un environnement de vide poussé

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée où la pression est réduite à un vide poussé.

Ce vide est essentiel car il élimine l'air et les autres particules, empêchant la vapeur métallique de réagir avec les contaminants et garantissant qu'elle peut voyager sans entrave de la source au substrat.

Étape 2 : Chauffage du matériau source

Le métal à déposer, souvent sous forme de fil, de pastilles ou de grenaille, est placé dans un récipient.

Ce récipient, généralement appelé "nacelle" ou "panier", est fabriqué dans un matériau ayant un point de fusion très élevé, comme le tungstène. Un courant électrique est passé à travers la nacelle, la faisant chauffer par résistance, un peu comme le filament d'une ampoule à incandescence.

Étape 3 : Vaporisation et transport

Lorsque la nacelle chauffe, elle transfère de l'énergie thermique au métal source, augmentant sa température jusqu'à ce qu'il commence à s'évaporer ou à se sublimer, se transformant directement en gaz.

Cela crée un nuage de vapeur métallique qui se dilate dans la chambre à vide, se déplaçant en lignes droites.

Étape 4 : Condensation et croissance du film

Un substrat plus froid (tel qu'une tranche de silicium ou un panneau de verre) est positionné au-dessus de la source de vapeur.

Lorsque les atomes ou les molécules de vapeur métallique entrent en collision avec le substrat plus froid, ils perdent de l'énergie, se condensent à nouveau à l'état solide et commencent à former un film mince et uniforme sur sa surface.

Composants clés d'un système d'évaporation thermique

Un système d'évaporation thermique fonctionnel repose sur plusieurs pièces matérielles critiques travaillant de concert pour obtenir un dépôt précis et propre.

La chambre à vide

C'est l'enceinte scellée qui contient l'ensemble du processus. Elle est connectée à une série de pompes qui éliminent l'air pour créer les conditions de vide poussé nécessaires.

La source de chaleur résistive (la "nacelle")

C'est le creuset ou le filament qui contient le matériau source. Il doit pouvoir résister à des températures extrêmes sans fondre ni réagir avec le matériau évaporé.

Le porte-substrat

Ce composant maintient solidement le matériau cible – la tranche, le verre ou tout autre objet à revêtir. Il est souvent positionné pour assurer un revêtement uniforme à partir du nuage de vapeur en dessous.

Le moniteur d'épaisseur (QCM)

Pour contrôler l'épaisseur finale du film avec une grande précision, les systèmes utilisent une microbalance à cristal de quartz (QCM). Cet appareil mesure le taux de dépôt en temps réel en détectant le changement de la fréquence de résonance du cristal à mesure que la masse de la vapeur est ajoutée à sa surface.

Comprendre les compromis

Bien que l'évaporation thermique soit appréciée pour sa simplicité et son efficacité, il est essentiel de comprendre ses limites inhérentes.

Dépôt en ligne de mire

Parce que la vapeur métallique se déplace en lignes droites de la source au substrat, cette méthode est considérée comme une technique en ligne de mire. Cela signifie qu'elle est excellente pour le revêtement de surfaces planes, mais qu'elle a du mal à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Compatibilité matérielle limitée

Le processus est mieux adapté aux matériaux ayant des points de fusion et d'ébullition relativement bas, tels que les métaux purs comme l'aluminium, l'or, l'argent et l'indium. Tenter d'évaporer des matériaux avec des points de fusion extrêmement élevés ou des alliages complexes peut être difficile, voire impossible, avec un chauffage résistif standard.

Potentiel de contamination

Bien que le vide atténue la plupart des contaminations, l'élément chauffant (la nacelle) lui-même peut parfois contaminer le film s'il devient trop chaud et commence à s'évaporer en même temps que le matériau source. Cela nécessite un contrôle minutieux de la puissance et de la température.

Faire le bon choix pour votre objectif

Le choix de l'évaporation thermique dépend entièrement des exigences spécifiques de votre matériau, de votre substrat et des propriétés du film souhaitées.

- Si votre objectif principal est la simplicité et la rentabilité : L'évaporation thermique est un excellent choix pour déposer des couches métalliques pures pour des applications comme les contacts électriques ou les revêtements réfléchissants.

- Si votre objectif principal est de revêtir une surface plane : Cette méthode excelle dans la création de films uniformes sur des substrats comme les tranches, les cellules solaires et les panneaux d'affichage OLED où le dépôt en ligne de mire est suffisant.

- Si votre objectif principal est de déposer des alliages complexes ou d'obtenir une densité de film élevée : Vous devrez peut-être envisager des techniques PVD plus avancées comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique, qui offrent un meilleur contrôle sur la composition du matériau et la structure du film.

En fin de compte, l'évaporation thermique reste une technique fondamentale et très précieuse pour sa capacité à produire des films minces de haute pureté avec un équipement fiable et simple.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Le chauffage résistif vaporise le métal sous vide, qui se condense sur un substrat |

| Matériaux idéaux | Métaux purs comme l'aluminium, l'or, l'argent, l'indium |

| Idéal pour | Surfaces planes, contacts électriques, revêtements réfléchissants |

| Limitations | Dépôt en ligne de mire ; non idéal pour les formes 3D complexes |

Prêt à réaliser un dépôt de film mince de haute pureté dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des systèmes d'évaporation thermique fiables adaptés à vos besoins de recherche et de production. Que vous revêtiez des tranches, développiez des OLED ou créiez des surfaces réfléchissantes, notre expertise garantit des résultats précis et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire !

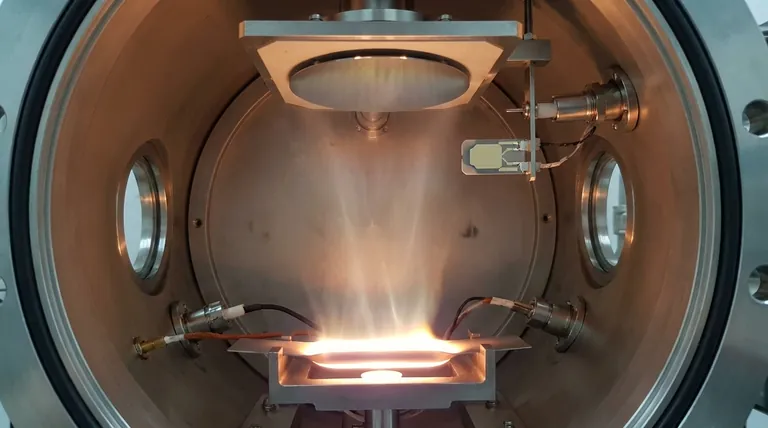

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Choisissez la bonne méthode PVD pour votre laboratoire

- Quels sont les 5 facteurs qui affectent le taux d'évaporation ? Maîtrisez le processus pour votre laboratoire

- Qu'est-ce que la méthode du faisceau d'électrons ? Un guide pour le revêtement, la découpe et la stérilisation de précision

- Quelle est la portée des couches minces ? De l'épaisseur nanométrique aux applications avancées

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Quelle est la limitation du processus de pulvérisation cathodique ? Inconvénients majeurs dans le dépôt de couches minces

- Qu'est-ce que la méthode d'évaporation flash pour le dépôt de couches minces ? Obtenez une stœchiométrie précise dans vos films

- Quelle est la principale différence entre la pulvérisation cathodique et l'évaporation ? Un guide pour choisir la bonne méthode PVD