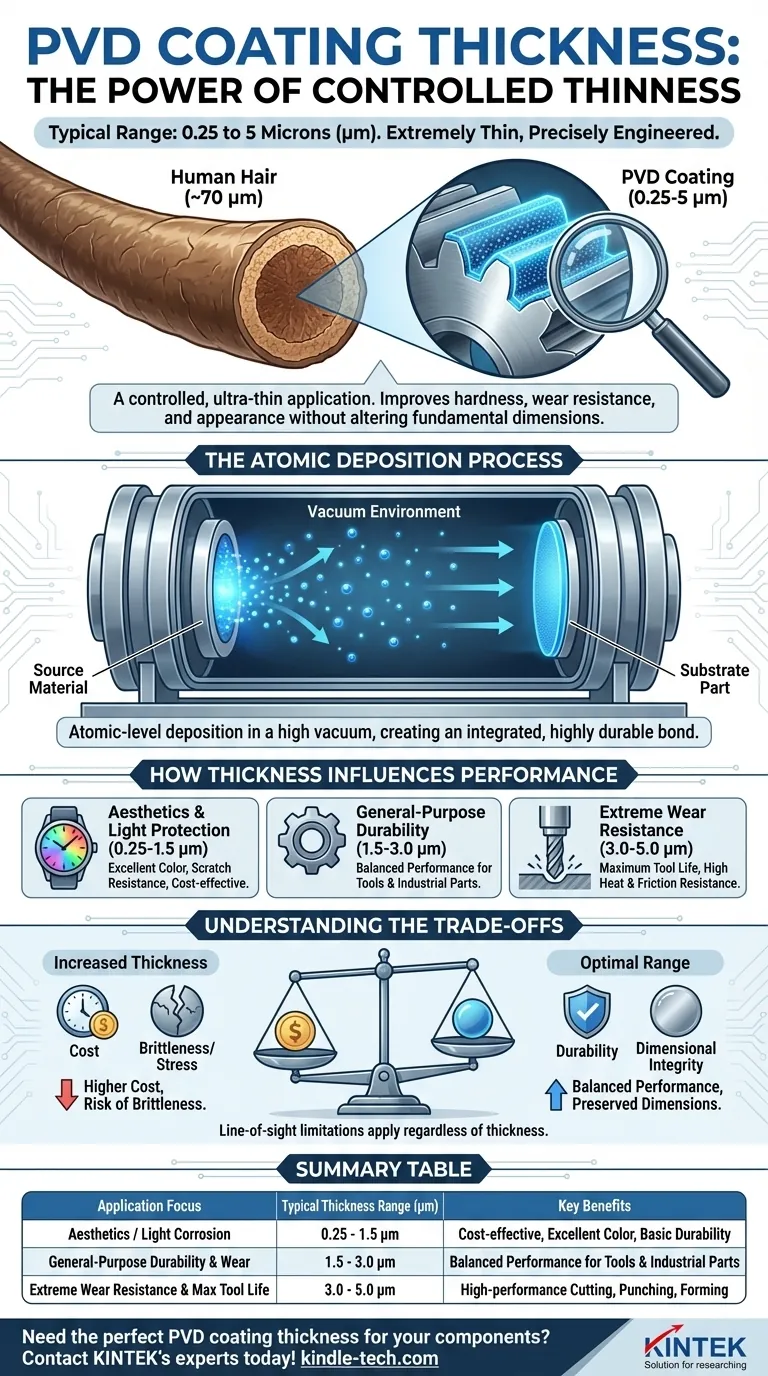

Dans la plupart des applications industrielles et décoratives, un revêtement par dépôt physique en phase vapeur (PVD) est extrêmement mince, s'échelonnant généralement de 0,25 à 5 microns (µm). À titre de comparaison, un cheveu humain mesure environ 70 microns d'épaisseur, ce qui rend même les revêtements PVD les plus épais plus de 10 fois plus minces. Cette finesse contrôlée est une caractéristique délibérée et essentielle de la technologie.

La caractéristique déterminante d'un revêtement PVD n'est pas seulement son matériau, mais son application contrôlée et ultra-mince. Cela permet une amélioration spectaculaire de la dureté de surface, de la résistance à l'usure et de l'apparence d'une pièce sans modifier ses dimensions ou tolérances fondamentales.

Qu'est-ce que le PVD et pourquoi est-il si mince ?

Pour comprendre l'épaisseur d'un revêtement PVD, il faut d'abord comprendre le processus. Il est fondamentalement différent de la peinture ou du placage ; c'est un processus de dépôt au niveau atomique qui se déroule dans une chambre à vide de haute technologie.

Un processus de dépôt atomique

Le PVD est une technologie de « couche mince ». Le processus commence par la prise d'un matériau source solide (comme le titane ou le zirconium) et sa vaporisation en atomes ou molécules individuelles sous vide.

Ces particules vaporisées voyagent ensuite à grande vitesse et se lient directement à la surface de la pièce à revêtir, construisant une nouvelle surface atome par atome. C'est ce contrôle à l'échelle atomique qui explique pourquoi les films résultants sont si exceptionnellement minces et uniformes.

Plus qu'une couche, c'est une intégration

Contrairement à une couche de peinture, un revêtement PVD ne repose pas simplement sur le substrat. Les ions de haute énergie bombardent la surface de la pièce, intégrant le matériau de revêtement dans les quelques couches atomiques supérieures de l'objet.

Ceci crée une liaison incroyablement forte et intégrée qui est bien plus durable et résistante à l'écaillage ou à l'éclatement que le simple placage.

Le rôle de la chambre à vide

L'ensemble du processus doit se dérouler sous vide poussé à des températures élevées (250°C à 750°C). Le vide est essentiel car il élimine les autres particules atmosphériques qui pourraient contaminer le revêtement ou entraver la trajectoire des atomes vaporisés.

Cet environnement propre et contrôlé est essentiel pour créer un film dense et de haute pureté avec des propriétés supérieures.

Comment l'épaisseur influence la performance

L'épaisseur spécifique d'un revêtement PVD n'est pas arbitraire ; elle est soigneusement conçue pour obtenir un résultat souhaité. Plus épais n'est pas toujours mieux, car il existe un « point idéal » de performance basé sur l'application.

Préservation de l'intégrité dimensionnelle

L'un des principaux avantages du PVD est que sa finesse ne modifie pas matériellement les dimensions d'une pièce. Un revêtement de 2 à 3 microns sur un composant usiné avec précision, comme un engrenage ou un boulon fileté, n'interférera pas avec son ajustement ou sa fonction. C'est un avantage significatif par rapport aux méthodes de revêtement plus épaisses.

Impact sur la résistance à l'usure et à la corrosion

Pour les applications nécessitant une grande durabilité, une épaisseur de revêtement plus importante dans la plage PVD typique (par exemple, 2,0 à 5,0 microns) est souvent spécifiée. Cela fournit plus de matériau pour résister à l'usure abrasive et offre une barrière plus robuste contre les éléments corrosifs.

Le « point idéal » pour la durabilité

Les revêtements décoratifs, dont l'objectif principal est la couleur et la résistance aux rayures pour les biens de consommation, sont souvent plus minces (0,25 à 1,5 micron). Les revêtements pour outils de coupe industriels, qui subissent une chaleur et une friction extrêmes, sont généralement plus épais (2,0 à 5,0 microns) pour une durée de vie maximale.

Comprendre les compromis

Le choix de l'épaisseur d'un revêtement PVD implique de trouver un équilibre entre les exigences de performance et les limites pratiques. Comprendre ces compromis est essentiel pour une application réussie.

Coût par rapport à l'épaisseur

Le temps de dépôt est un facteur majeur dans le coût du revêtement PVD. Un revêtement plus épais nécessite que la pièce reste dans la chambre à vide plus longtemps, consommant plus d'énergie et de matériau source. Par conséquent, un revêtement de 5 microns est nettement plus coûteux à produire qu'un revêtement de 1 micron.

Fragilité et contrainte interne

À mesure qu'un revêtement PVD devient plus épais, des contraintes internes peuvent s'accumuler dans le film. Si un revêtement devient trop épais pour son application, il peut devenir cassant et plus sujet aux microfissures sous contrainte ou impact. L'objectif est un revêtement dur et dense, mais aussi résistant, pas cassant.

Limitations de la ligne de visée

Le PVD est un processus de ligne de visée. Les atomes vaporisés voyagent en ligne droite de la source à la pièce. Bien que les pièces soient mises en rotation sur des montages complexes pour assurer une couverture uniforme, les zones profondément encastrées ou les canaux internes complexes peuvent être très difficiles à revêtir uniformément. Cette limitation existe quelle que soit l'épaisseur cible.

Choisir la bonne épaisseur pour votre application

L'épaisseur de revêtement idéale est dictée entièrement par votre objectif final. Utilisez ce qui suit comme guide pour spécifier le bon revêtement pour votre projet.

- Si votre objectif principal est l'esthétique ou une légère résistance à la corrosion : Un revêtement plus mince (0,25 - 1,5 micron) est suffisant, rentable et offre une excellente couleur et une durabilité de base.

- Si votre objectif principal est la durabilité et la résistance à l'usure à usage général : Une épaisseur moyenne (1,5 - 3,0 microns) offre une solution équilibrée pour la plupart des composants, outils et pièces industrielles.

- Si votre objectif principal est une résistance extrême à l'usure et une durée de vie maximale de l'outil : Un revêtement plus épais (3,0 - 5,0 microns) est nécessaire pour les applications haute performance telles que la coupe de métal, le poinçonnage et le formage.

En fin de compte, comprendre la relation entre l'épaisseur et la performance est la clé pour exploiter efficacement la technologie PVD pour vos besoins spécifiques.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur typique (Microns) | Avantages clés |

|---|---|---|

| Esthétique / Légère résistance à la corrosion | 0,25 - 1,5 µm | Rentable, excellente couleur, durabilité de base |

| Durabilité et résistance à l'usure à usage général | 1,5 - 3,0 µm | Performance équilibrée pour les outils et les pièces industrielles |

| Résistance extrême à l'usure et durée de vie maximale de l'outil | 3,0 - 5,0 µm | Pour la coupe, le poinçonnage et le formage haute performance |

Besoin de l'épaisseur de revêtement PVD parfaite pour vos composants ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour l'ingénierie des surfaces. Notre expertise garantit que vos pièces atteignent une dureté, une résistance à l'usure et une protection contre la corrosion optimales sans compromettre l'intégrité dimensionnelle. Discutons des exigences de votre projet — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température