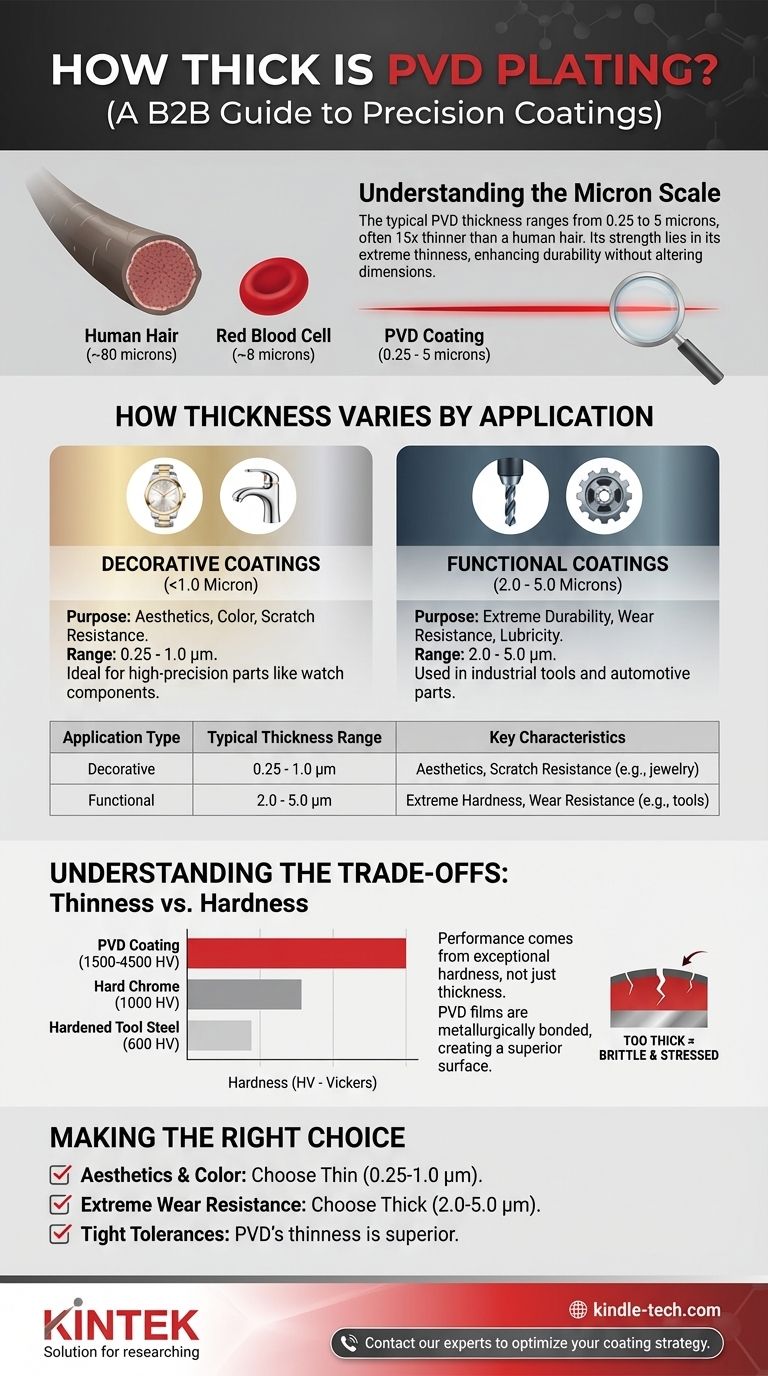

En bref, l'épaisseur typique d'un revêtement par dépôt physique en phase vapeur (PVD) varie de 0,25 à 5 microns (micromètres). Cette plage varie considérablement en fonction de l'application prévue, les finitions décoratives se situant à l'extrémité la plus fine et les revêtements fonctionnels, résistants à l'usure, à l'extrémité la plus épaisse. Le revêtement est appliqué sous vide et forme une liaison moléculaire avec le matériau du substrat.

L'extrême finesse du PVD est sa plus grande force. Il crée une nouvelle surface exceptionnellement dure qui améliore la durabilité d'un objet sans en altérer de manière significative les dimensions critiques, la texture ou le poids.

Comprendre l'échelle d'un revêtement PVD

Pour saisir les implications de l'épaisseur du PVD, il est crucial de comprendre à quel point un micron est petit. Un seul micron représente un millionième de mètre.

Mettre les "microns" en perspective

À titre de comparaison, un seul globule rouge a un diamètre d'environ 8 microns. Un cheveu humain a une épaisseur d'environ 80 microns.

Cela signifie que même un revêtement PVD fonctionnel épais de 5 microns est toujours plus de 15 fois plus fin qu'un seul de vos cheveux.

Une caractéristique, pas une limitation

La finesse d'un revêtement PVD est un avantage technique clé. Contrairement aux méthodes plus épaisses comme la galvanoplastie ou la peinture, le PVD ne modifie pas les dimensions finales, l'ajustement ou la texture de surface d'une pièce.

Un composant avec une finition brossée conservera sa finition brossée après PVD, et une pièce hautement polie restera une pièce hautement polie. Ceci est essentiel pour les composants de haute précision tels que les pièces de montres, les composants de moteurs ou les instruments chirurgicaux où même des changements minimes de tolérance peuvent entraîner une défaillance.

Comment l'épaisseur varie selon l'application

L'épaisseur spécifiée d'un revêtement PVD est entièrement déterminée par son objectif. Il n'y a pas d'épaisseur "optimale" unique ; elle est toujours fonction du résultat souhaité.

Revêtements décoratifs (généralement < 1,0 micron)

Pour les applications où l'objectif principal est la couleur et une meilleure résistance aux rayures – comme sur les robinets, les montres ou les bijoux – un revêtement plus fin est idéal.

Ces revêtements varient souvent de 0,25 à 1,0 micron. C'est plus que suffisant pour fournir une finition durable et éclatante qui résiste au ternissement et à l'usure quotidienne.

Revêtements fonctionnels (généralement 2,0 à 5,0 microns)

Pour les applications industrielles où la durabilité maximale est la priorité, des revêtements plus épais sont utilisés. Cela inclut les outils de coupe, les forets, les composants d'armes à feu et les pièces de moteurs automobiles.

Ces revêtements fonctionnels, d'une épaisseur typique de 2,0 à 5,0 microns, sont conçus pour une dureté et une lubrification extrêmes, prolongeant la durée de vie des outils et des composants qui fonctionnent sous forte friction et chaleur.

Comprendre les compromis

C'est une idée fausse courante qu'un revêtement plus épais est toujours un revêtement meilleur ou plus durable. Avec le PVD, la science des matériaux est plus nuancée.

Finesse vs. Dureté

La véritable performance d'un revêtement PVD provient de son incroyable dureté, et non de son épaisseur. Les films PVD sont liés métallurgiquement à la surface, créant une nouvelle surface fondamentalement plus dure que le matériau du substrat.

Par exemple, un revêtement PVD typique a une dureté comprise entre 1500 et 4500 HV (Vickers). En revanche, le chromage dur est d'environ 1000 HV, et l'acier à outils trempé n'est que d'environ 600 HV. C'est ainsi qu'une couche mesurée en microns peut surpasser drastiquement une couche beaucoup plus épaisse de chrome traditionnel.

Les limites de l'épaisseur

Appliquer un revêtement PVD trop épais pour son application peut en fait être préjudiciable. Des films trop épais peuvent développer des contraintes internes, entraînant une fragilité et un potentiel plus élevé d'écaillage ou de fissuration sous impact.

Le processus est toujours optimisé pour atteindre les caractéristiques de dureté et d'usure requises à l'épaisseur minimale efficace, garantissant que le revêtement améliore la pièce sans introduire de nouveaux points de défaillance.

Faire le bon choix pour votre objectif

La sélection de la bonne spécification PVD nécessite de comprendre votre objectif principal.

- Si votre objectif principal est l'esthétique et la durabilité de la couleur : Un revêtement décoratif plus fin (0,25 à 1,0 micron) donnera d'excellents résultats sans coût inutile.

- Si votre objectif principal est une résistance extrême à l'usure pour les outils ou les pièces industrielles : Un revêtement fonctionnel plus épais (2,0 à 5,0 microns) est le bon choix pour maximiser la durée de vie opérationnelle.

- Si votre objectif principal est de maintenir des tolérances d'ingénierie strictes : La finesse inhérente de tout revêtement PVD en fait un choix supérieur aux méthodes de placage ou de revêtement plus épaisses.

En fin de compte, l'efficacité d'un revêtement PVD est définie par ses propriétés matérielles et sa liaison au substrat, et non par sa seule épaisseur.

Tableau récapitulatif :

| Type d'application | Plage d'épaisseur typique | Caractéristiques clés |

|---|---|---|

| Revêtements décoratifs | 0,25 - 1,0 micron | Esthétique, couleur, résistance aux rayures (ex. : montres, bijoux). |

| Revêtements fonctionnels | 2,0 - 5,0 microns | Dureté extrême, résistance à l'usure (ex. : outils de coupe, pièces de moteur). |

Prêt à spécifier le revêtement PVD parfait pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions pour l'analyse et le développement de revêtements. Notre expertise vous assure d'atteindre l'équilibre optimal entre épaisseur, dureté et durabilité pour vos besoins spécifiques, que ce soit pour des finitions décoratives ou des outils industriels.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de votre laboratoire en matière de revêtements et de science des matériaux.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée