Techniquement parlant, le dépôt de couches atomiques (ALD) est une sous-classe spécialisée et à étapes séparées du dépôt chimique en phase vapeur (CVD). Bien qu'il ait évolué à partir des principes du CVD et qu'il utilise le même concept fondamental de gaz précurseurs réagissant pour former un film solide, son processus cyclique unique et auto-limitant le rend suffisamment distinct pour être considéré comme sa propre catégorie de dépôt en pratique.

La distinction essentielle ne réside pas dans la chimie mais dans la méthodologie. Le CVD est un processus continu et simultané, tandis que l'ALD est un processus séquentiel et cyclique qui dépose le matériau exactement une couche atomique à la fois, offrant un contrôle inégalé.

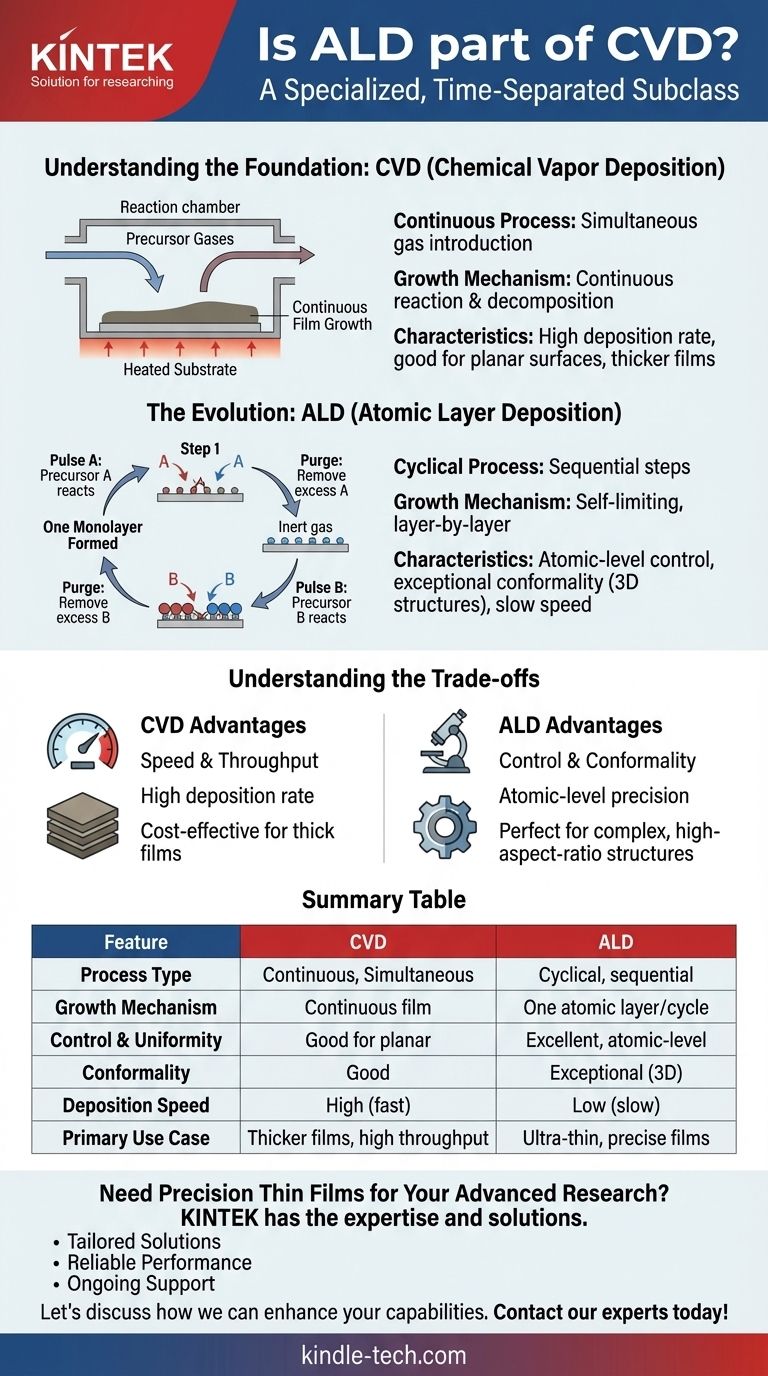

Comprendre les Fondations : Le Dépôt Chimique en Phase Vapeur (CVD)

Le Processus Continu

Dans un processus CVD traditionnel, un ou plusieurs gaz précurseurs réactifs sont introduits dans une chambre simultanément.

Ces gaz s'écoulent continuellement sur un substrat chauffé.

Comment se Produit la Croissance

La chaleur énergise les gaz, les faisant réagir et se décomposer sur et près de la surface du substrat. Cette réaction chimique entraîne le dépôt d'un film mince solide.

Parce que les précurseurs sont toujours présents, le film croît continuellement tant que le flux de gaz est maintenu. Cela rend le processus relativement rapide.

L'Évolution : Le Dépôt de Couches Atomiques (ALD)

Une Approche Cyclique, Non Continue

L'ALD décompose la réaction CVD continue en une série d'étapes discrètes et séquentielles au sein d'un cycle.

Un cycle ALD typique implique l'introduction du premier gaz précurseur (Impulsion A), qui réagit avec la surface du substrat.

L'Étape de Purge

Il est crucial que tout excès de précurseur non réagi de l'Impulsion A soit ensuite complètement éliminé de la chambre par un gaz de purge inerte.

La Deuxième Réaction

Ensuite, un deuxième gaz précurseur (Impulsion B) est introduit. Il ne réagit qu'avec la couche de précurseur A déjà liée à la surface.

Ceci est suivi d'une autre étape de purge pour éliminer l'excès de précurseur B, complétant un cycle complet et déposant une seule monocouche uniforme de matériau.

La Réaction Auto-Limitante

La puissance de l'ALD provient de sa nature auto-limitante. Pendant chaque impulsion, le gaz précurseur ne réagira qu'avec les sites actifs disponibles sur la surface.

Une fois tous les sites occupés, la réaction s'arrête naturellement. C'est pourquoi chaque cycle dépose exactement une couche atomique, quelles que soient les variations mineures du temps d'exposition ou de la concentration du précurseur.

Comprendre les Compromis

Contrôle et Conformité : L'Avantage de l'ALD

La nature auto-limitante et couche par couche de l'ALD offre un contrôle au niveau atomique de l'épaisseur et de la composition du film.

Ce processus produit également une conformité exceptionnelle, ce qui signifie qu'il peut parfaitement revêtir des structures 3D très complexes avec des tranchées ou des pores profonds (structures à rapport d'aspect élevé) avec un film uniforme.

Vitesse et Débit : La Force du CVD

Le principal inconvénient de l'ALD est sa vitesse. Construire un film une couche atomique à la fois est intrinsèquement lent.

Le CVD, étant un processus continu, a un taux de dépôt beaucoup plus élevé. Cela le rend beaucoup plus pratique et rentable pour les applications nécessitant des films plus épais où la précision au niveau atomique n'est pas la principale préoccupation.

ALD vs. CVD : Choisir le Bon Outil pour le Travail

Votre choix entre ces techniques connexes dépend entièrement des exigences spécifiques de votre application.

- Si votre objectif principal est une précision inégalée et une uniformité parfaite, en particulier sur des nanostructures 3D complexes, alors l'ALD est le seul choix viable.

- Si votre objectif principal est le dépôt à grande vitesse et la création de films plus épais où la précision au niveau atomique n'est pas la priorité absolue, alors le CVD est la méthode la plus efficace et économique.

Comprendre leur relation fondamentale – une relation de spécialisation, et non d'opposition – vous permet de sélectionner la méthode de dépôt précise que votre application exige.

Tableau Récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | ALD (Dépôt de Couches Atomiques) |

|---|---|---|

| Type de Processus | Réaction continue, simultanée | Impulsions cycliques, séquentielles |

| Mécanisme de Croissance | Croissance continue du film | Une couche atomique par cycle |

| Contrôle & Uniformité | Bon pour les surfaces planes | Excellent, contrôle au niveau atomique |

| Conformité | Bonne | Exceptionnelle (idéal pour les structures 3D) |

| Vitesse de Dépôt | Élevée (rapide) | Faible (lente) |

| Cas d'Utilisation Principal | Films plus épais, débit élevé | Films ultra-minces et précis sur des formes complexes |

Besoin de Films Minces de Précision pour Votre Recherche Avancée ?

Choisir la bonne technique de dépôt est essentiel au succès de votre projet. Que vous ayez besoin du débit élevé des systèmes CVD ou de la précision au niveau atomique des équipements ALD, KINTEK possède l'expertise et les solutions pour répondre aux besoins uniques de votre laboratoire.

Nous fournissons :

- Solutions Sur Mesure : Des conseils d'experts pour sélectionner le système de dépôt parfait pour votre application.

- Performances Fiables : Des équipements de laboratoire de haute qualité et durables, conçus pour la précision et la répétabilité.

- Support Continu : Un service complet et des consommables pour maintenir votre recherche sur la bonne voie.

Discutons de la manière dont nous pouvons améliorer vos capacités. Contactez nos experts dès aujourd'hui pour trouver la solution de dépôt de couches minces idéale pour votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?