En principe, oui. Le revêtement de carbone amorphe hydrogéné (DLC) est hautement résistant à la corrosion car le matériau lui-même est chimiquement inerte et ne réagit pas avec les acides, les alcalis ou d'autres agents corrosifs. Cependant, son efficacité dans une application réelle dépend entièrement de la qualité du revêtement et du substrat sur lequel il est appliqué.

La résistance à la corrosion d'une pièce revêtue de DLC n'est pas déterminée par le matériau DLC lui-même, mais par la capacité du revêtement à former une barrière parfaite et impénétrable. Tout pore microscopique ou défaut peut entraîner une corrosion localisée du matériau sous-jacent.

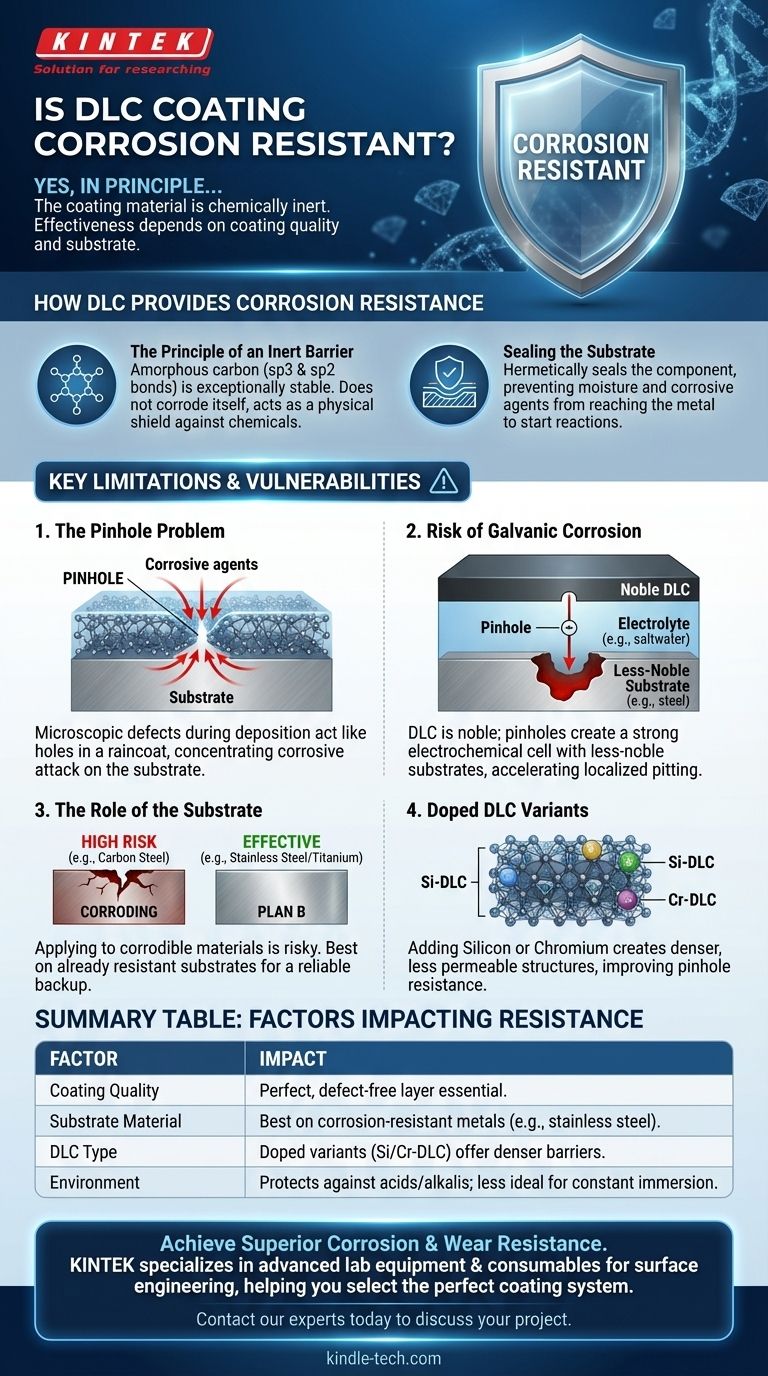

Comment le DLC assure-t-il la résistance à la corrosion ?

Le mécanisme de protection du DLC est simple : il agit comme une barrière physique. Il isole le composant sous-jacent, ou substrat, de l'environnement corrosif.

Le principe d'une barrière inerte

Le DLC est une forme de carbone amorphe avec une structure contenant à la fois des liaisons de type diamant (sp3) et de type graphite (sp2). Cette structure le rend exceptionnellement stable et non réactif, similaire à une céramique ou à un métal noble.

Il ne se corrode pas lui-même ; sa seule fonction est d'empêcher l'humidité et les produits chimiques corrosifs d'atteindre le métal en dessous.

Sceller le substrat

Considérez le DLC comme une peinture haute performance. Lorsqu'il est appliqué parfaitement, il scelle hermétiquement le substrat. Cette barrière empêche les réactions électrochimiques qui provoquent la rouille et d'autres formes de corrosion de commencer.

Principales limites du DLC pour la protection contre la corrosion

Faire aveuglément confiance au DLC est un piège courant. Le revêtement lui-même est inerte, mais le système de revêtement (la combinaison de la couche DLC et du substrat) présente des vulnérabilités critiques.

Le problème des micro-trous (pinholes)

Pendant le processus de dépôt PVD ou PACVD, des défauts microscopiques appelés micro-trous (pinholes) peuvent se former. Ce sont de minuscules vides, souvent invisibles à l'œil nu, qui pénètrent toute l'épaisseur du revêtement.

Un seul micro-trou agit comme un trou dans un imperméable. La zone sous le trou sera mouillée, et dans ce cas, le substrat est exposé. Toute attaque corrosive sera concentrée à cet endroit minuscule.

Risque de corrosion galvanique

Cette situation est aggravée par un phénomène appelé corrosion galvanique. Le DLC étant très noble (non réactif), il crée une cellule électrochimique forte avec un substrat moins noble comme l'acier lorsqu'un électrolyte (comme l'eau salée) est présent.

Cette cellule accélère considérablement la corrosion à la base du micro-trou, entraînant une piqûre localisée rapide qui peut être plus destructrice que si la pièce n'était pas revêtue.

Le rôle du substrat

Appliquer un DLC sur un matériau déjà sujet à la corrosion, comme l'acier au carbone ordinaire, est très risqué. Une préparation de surface méticuleuse est nécessaire pour garantir un revêtement sans défaut.

Inversement, appliquer un DLC sur un matériau déjà résistant à la corrosion, tel que l'acier inoxydable 316 ou le titane, est une stratégie très efficace. Ici, le DLC ajoute des propriétés supérieures de résistance à l'usure et au frottement tandis que le substrat fournit un « plan B » fiable contre la corrosion si le revêtement venait à être compromis.

Variantes DLC dopées

Le DLC standard (a-C:H) offre de bonnes performances générales. Cependant, pour une protection accrue contre la corrosion, des variantes spécialisées sont souvent utilisées. L'ajout d'éléments tels que le Silicium (Si-DLC) ou le Chrome (Cr-DLC) peut créer une structure de revêtement plus dense et moins perméable, plus résistante à la formation de micro-trous.

Faire le bon choix pour votre application

Pour utiliser avec succès le DLC pour le contrôle de la corrosion, vous devez adapter le système de revêtement à votre objectif et à votre environnement spécifiques.

- Si votre objectif principal est d'ajouter une résistance à l'usure à un matériau déjà inerte (comme l'acier inoxydable ou le titane) : Le DLC est un excellent choix qui complète les propriétés du substrat sans créer de nouveaux risques.

- Si votre objectif principal est de protéger un métal de base corrodable (comme l'acier à outils) : Vous devez privilégier un DLC épais, multicouche et potentiellement « dopé », appliqué sur une finition de surface impeccable.

- Si la pièce sera en immersion constante ou dans un environnement chimique très agressif : Un DLC standard est probablement insuffisant. Spécifiez une variante dense et résistante aux micro-trous et envisagez une sous-couche résistante à la corrosion.

En fin de compte, considérer le DLC non pas comme un simple revêtement, mais comme un système de surface ingénierie est la clé pour obtenir une protection fiable contre la corrosion.

Tableau récapitulatif :

| Facteur | Impact sur la résistance à la corrosion |

|---|---|

| Qualité du revêtement | Une couche parfaite et sans défaut (sans micro-trous) est essentielle. |

| Matériau du substrat | Meilleurs résultats sur les métaux déjà résistants à la corrosion (ex. : acier inoxydable). |

| Type de DLC | Les variantes dopées (ex. : Si-DLC, Cr-DLC) offrent des barrières plus denses et plus protectrices. |

| Environnement | Protège contre les acides, les alcalis et l'humidité ; moins idéal pour l'immersion constante. |

Obtenez une résistance supérieure à la corrosion et à l'usure pour vos composants. L'efficacité d'un revêtement DLC dépend de son application et de son ingénierie par des experts. KINTEK est spécialisé dans l'équipement de laboratoire avancé et les consommables pour l'ingénierie des surfaces, vous aidant à sélectionner et à appliquer le système de revêtement parfait pour vos besoins spécifiques. Ne laissez pas la performance de vos composants au hasard — contactez nos experts dès aujourd'hui pour discuter de votre projet et assurer une protection durable.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Fabricant de pièces personnalisées en PTFE Téflon, panier à fleurs pour rack de nettoyage résistant à la corrosion

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes