En principe, oui. Les revêtements de carbone amorphe hydrogéné (DLC) sont très efficaces pour résister à la corrosion car le matériau lui-même est chimiquement inerte. Cependant, sa performance dans le monde réel ne dépend pas uniquement du matériau ; elle dépend entièrement de la qualité de l'application du revêtement et de son intégrité en tant que barrière physique sans défaut.

Le concept fondamental à comprendre est que le DLC ne se corrode pas, mais il protège en scellant le métal sous-jacent de l'environnement. Son efficacité repose sur une étanchéité parfaite et ininterrompue ; tout défaut, comme un trou d'épingle microscopique, peut compromettre la protection et parfois même accélérer la corrosion localisée.

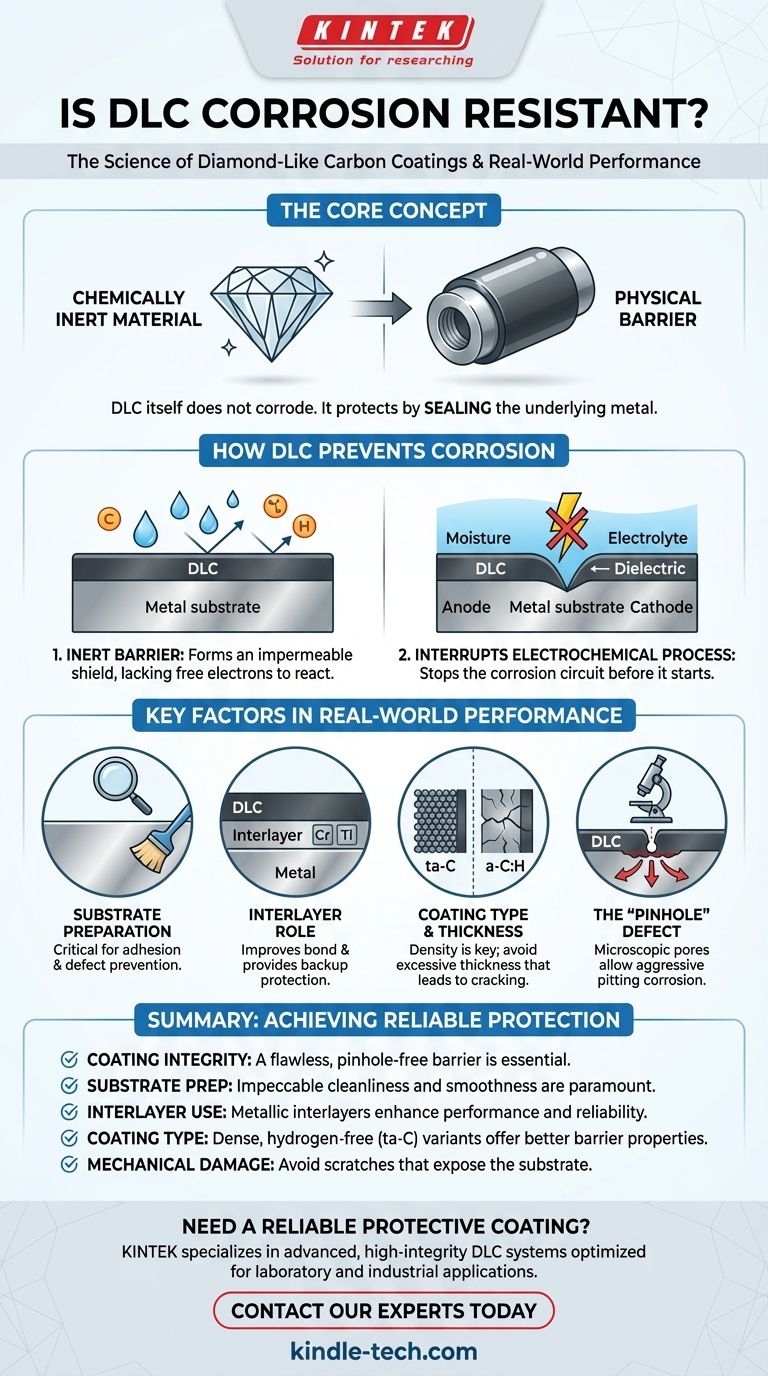

Comment le DLC empêche-t-il la corrosion ?

Un revêtement DLC fonctionne moins comme un alliage résistant à la corrosion et davantage comme un imperméable haute performance pour le matériau de base. Son mécanisme de protection repose sur la création d'une barrière imperméable et inerte.

Le principe de la barrière inerte

Fondamentalement, le DLC est une forme de carbone amorphe dotée d'une structure moléculaire dépourvue d'électrons libres et de la réactivité chimique des métaux. Cela le rend chimiquement inerte, tout comme le verre ou un métal noble.

Il ne réagit pas avec la plupart des agents corrosifs courants, y compris les acides, les alcalis, l'eau salée et les solvants organiques. Le revêtement lui-même ne se dégradera ni ne rouillera.

Interruption du processus électrochimique

La corrosion est un processus électrochimique qui nécessite une anode, une cathode et un électrolyte pour créer un circuit. Un substrat métallique (comme l'acier) agit comme anode/cathode, et l'humidité agit comme électrolyte.

Le DLC, étant un diélectrique (un isolant électrique), sépare physiquement le métal de l'électrolyte. Cette séparation arrête la réaction électrochimique avant même qu'elle ne commence.

L'importance d'une structure dense

L'efficacité de cette barrière dépend entièrement de la structure physique du revêtement. Un film DLC de haute qualité est extrêmement dense et non poreux.

Cette densité est ce qui empêche les molécules d'eau, d'oxygène ou de sels de pénétrer le revêtement et d'atteindre le substrat métallique réactif situé en dessous.

Facteurs clés de la performance dans le monde réel

Tous les revêtements DLC ne sont pas créés égaux. La différence entre un revêtement qui offre une protection robuste contre la corrosion et un autre qui échoue prématurément réside dans les détails du système de revêtement.

La préparation du substrat est critique

La surface du substrat doit être impeccablement propre et lisse avant le revêtement. Toute contamination microscopique, couche d'oxyde ou rugosité de surface peut entraîner une mauvaise adhérence ou la formation de défauts dans le film DLC final.

Ces défauts deviennent les points faibles où la corrosion commencera.

Le rôle d'une couche intermédiaire

La plupart des applications DLC haute performance ne sont pas constituées d'une seule couche. Elles comprennent souvent une couche d'adhérence ou une couche intermédiaire métallique (comme le chrome, le titane ou le CrN) entre le substrat et le revêtement supérieur DLC.

Cette couche intermédiaire améliore considérablement la liaison entre le DLC et le substrat. De plus, si un défaut se forme dans le DLC, cette couche intermédiaire plus résistante à la corrosion peut fournir une couche de protection secondaire.

Type et épaisseur du revêtement

Différentes méthodes de dépôt du DLC produisent des films présentant des densités, des contraintes internes et des teneurs en hydrogène variables. Par exemple, le DLC sans hydrogène (ta-C) est généralement plus dense et offre une meilleure barrière que les variantes hydrogénées (a-C:H).

Cependant, le simple fait d'épaissir le revêtement n'est pas toujours préférable. Les films plus épais peuvent accumuler des contraintes internes élevées, les rendant plus cassants et sujets aux fissures, ce qui serait catastrophique pour la protection contre la corrosion.

Comprendre les compromis et les limites

Bien que puissant, le DLC n'est pas une solution universelle. Comprendre ses modes de défaillance potentiels est essentiel pour une application réussie.

Le défaut de « trou d'épingle »

La vulnérabilité la plus importante de tout revêtement barrière est le trou d'épingle. Il s'agit d'un défaut microscopique ou d'un pore qui pénètre toute l'épaisseur du revêtement.

Même un seul trou d'épingle crée un chemin direct pour que l'environnement corrosif attaque le substrat. Cela peut entraîner une corrosion par piqûres très agressive, car la petite zone exposée du substrat devient une anode par rapport à la très grande zone cathodique du revêtement DLC inerte.

Sensibilité aux dommages physiques

Le DLC est extrêmement dur, mais c'est aussi un film très mince et relativement cassant. Une rayure profonde, un impact ou une entaille qui pénètre entièrement le revêtement exposera le substrat.

Une fois le substrat exposé, la corrosion commencera dans cette zone localisée, et elle pourra ensuite se propager sous le revêtement, provoquant son écaillage (délamination).

Faire le bon choix pour votre application

La sélection du bon système DLC nécessite de définir votre objectif principal et la sévérité de l'environnement d'exploitation.

- Si votre objectif principal est la protection contre l'humidité légère ou les éclaboussures chimiques occasionnelles : Un revêtement DLC standard et bien appliqué est souvent une barrière excellente et suffisante.

- Si votre objectif principal est la résistance aux environnements agressifs comme l'eau salée ou l'exposition chimique constante : Vous devez spécifier un système multicouche avec une couche intermédiaire résistante à la corrosion et un revêtement supérieur DLC à haute intégrité, pratiquement sans trous d'épingle.

- Si votre composant est soumis à des contraintes mécaniques ou à des impacts élevés : Envisagez une formulation DLC plus ductile ou un traitement duplex où le substrat est durci (par exemple, par nitruration) avant le revêtement pour fournir un meilleur support au film dur.

En fin de compte, considérer le DLC non pas comme un matériau mais comme un système de revêtement conçu est la clé pour obtenir une protection fiable contre la corrosion.

Tableau récapitulatif :

| Facteur | Impact sur la résistance à la corrosion |

|---|---|

| Intégrité du revêtement | Une barrière sans défaut et sans trou d'épingle est essentielle ; tout défaut peut compromettre la protection. |

| Préparation du substrat | Un nettoyage de surface et une douceur impeccables sont essentiels pour une forte adhérence et la prévention des défauts. |

| Utilisation d'une couche intermédiaire | Une couche intermédiaire métallique (ex. : Cr, Ti) améliore l'adhérence et fournit une protection secondaire contre la corrosion. |

| Type/Épaisseur du revêtement | Le DLC sans hydrogène (ta-C) plus dense offre de meilleures propriétés de barrière ; l'épaisseur doit être optimisée pour éviter la fragilité. |

| Dommages mécaniques | Les rayures ou les impacts qui pénètrent le revêtement exposeront le substrat et initieront la corrosion. |

Besoin d'un revêtement protecteur fiable pour vos composants ?

L'efficacité du DLC repose sur une application précise et une compréhension approfondie de la science des matériaux. KINTEK se spécialise dans les solutions de revêtement avancées, y compris les systèmes DLC à haute intégrité, adaptés aux applications de laboratoire, industrielles et de R&D. Nous veillons à ce que vos composants soient protégés contre les environnements corrosifs grâce à des revêtements optimisés pour l'adhérence, la densité et la durabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements DLC peuvent fournir la barrière imperméable dont vos composants critiques ont besoin.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales