En principe, la pyrolyse du plastique est une technologie efficace pour convertir certains types de déchets plastiques en matières premières chimiques précieuses. Elle utilise une chaleur élevée dans un environnement exempt d'oxygène pour décomposer les polymères plastiques complexes en une huile synthétique, du gaz et un résidu solide (charbon). Cependant, son efficacité dans le monde réel est très conditionnelle et elle est confrontée à des obstacles économiques, techniques et environnementaux importants qui l'empêchent d'être une solution universelle au problème des déchets plastiques.

La pyrolyse offre un potentiel réel pour gérer les flux de plastique qui ne peuvent pas être recyclés mécaniquement. Son efficacité ultime, cependant, n'est pas un simple « oui » ou « non », mais une équation complexe impliquant la pureté des matières premières, l'efficacité énergétique et l'immense coût de raffinage de ses produits pour obtenir un produit utilisable.

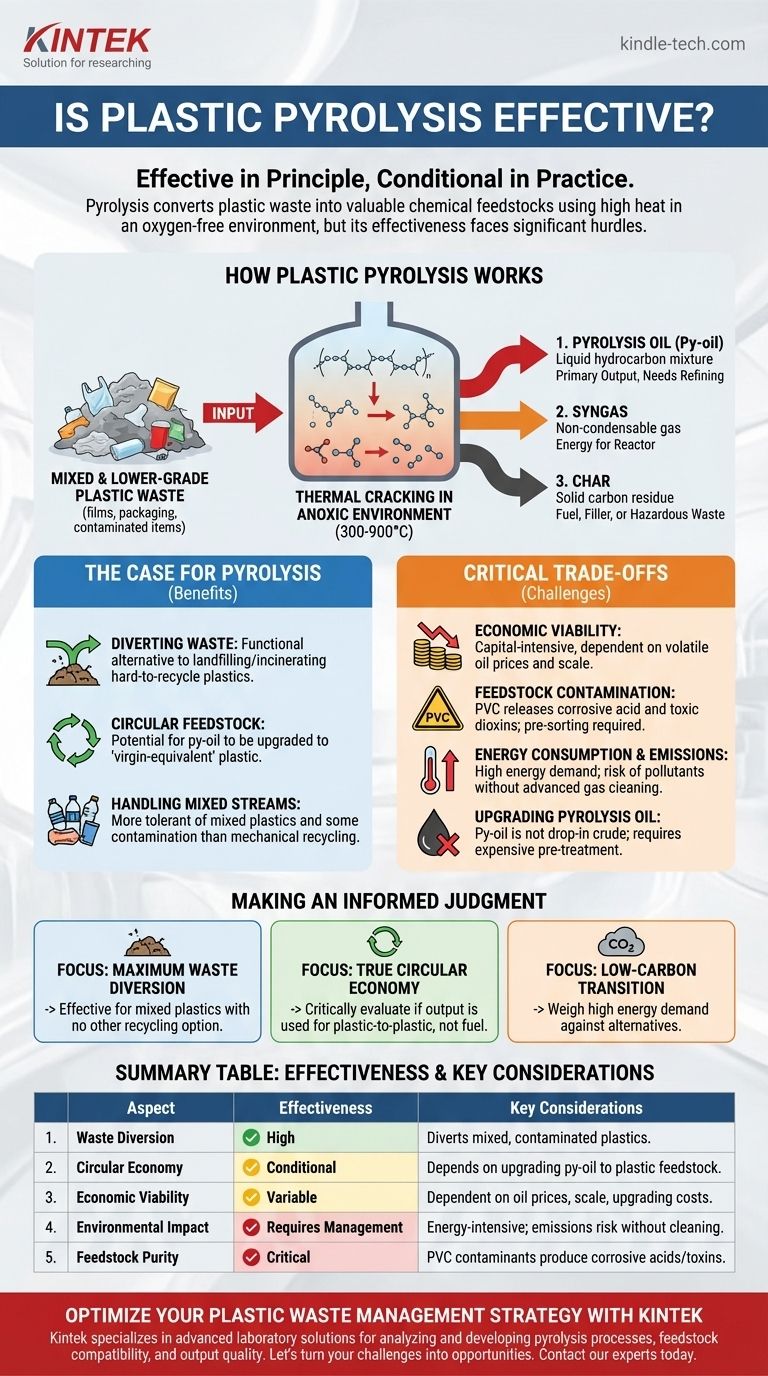

Qu'est-ce que la pyrolyse du plastique et comment fonctionne-t-elle ?

La pyrolyse du plastique est une forme de recyclage avancé, souvent classée sous le terme plus large de « recyclage chimique ». Elle cible la structure chimique du plastique lui-même.

Le principe de base : le craquage thermique

Au cœur de la pyrolyse se trouve la décomposition thermique dans un environnement anoxique (sans oxygène). Les plastiques sont de longues molécules en chaîne appelées polymères. Lorsqu'ils sont chauffés à des températures élevées (généralement 300-900°C) sans oxygène, ces longues chaînes se « craquent » et se brisent en molécules plus petites et moins complexes, principalement sous forme liquide et gazeuse.

Les intrants clés : la matière première ciblée

La pyrolyse est le plus souvent proposée pour les déchets plastiques mélangés et de qualité inférieure qui ne conviennent pas au recyclage mécanique traditionnel. Cela comprend les films plastiques, les emballages multicouches et les articles contaminés qui seraient autrement destinés à l'enfouissement ou à l'incinération.

Les produits principaux : huile, gaz et charbon

Le processus produit trois produits principaux :

- Huile de pyrolyse (Py-oil) : C'est le produit principal, un mélange d'hydrocarbures liquides souvent comparé au pétrole brut. C'est le produit le plus précieux, mais il nécessite un raffinage important.

- Gaz de synthèse (Syngas) : Un mélange gazeux non condensable qui est généralement capté et utilisé pour fournir l'énergie nécessaire au fonctionnement du réacteur de pyrolyse lui-même, réduisant ainsi les besoins énergétiques externes.

- Charbon (Char) : Un résidu solide, riche en carbone. Selon sa pureté, il peut être utilisé comme combustible solide ou comme charge, mais il peut également contenir des contaminants qui nécessitent qu'il soit éliminé comme déchet dangereux.

Mesurer l'efficacité : le cas de la pyrolyse

L'efficacité de cette technologie apparaît lorsqu'elle est considérée comme un outil spécifique pour un problème spécifique, plutôt que comme une panacée pour tous les déchets plastiques.

Éloigner les déchets des décharges

La pyrolyse offre une alternative fonctionnelle à l'enfouissement ou à l'incinération des plastiques difficiles à recycler. C'est son avantage le plus clair, car elle peut traiter des matériaux qui n'ont pas d'autre voie de fin de vie viable, réduisant ainsi le volume de déchets enfouis ou brûlés.

Créer une matière première circulaire

En théorie, l'huile de pyrolyse peut être améliorée et utilisée comme matière première dans les raffineries pour produire des plastiques « équivalents vierges ». Cette boucle « plastique-vers-plastique » est l'objectif idéal d'une économie circulaire, transformant le vieux plastique en nouveau plastique de même qualité.

Traitement des plastiques mélangés et contaminés

Contrairement au recyclage mécanique, qui exige des flux propres et bien triés d'un seul type de plastique (comme les bouteilles en PET), la pyrolyse est plus tolérante aux flux de plastiques mélangés (comme le polypropylène et le polyéthylène) et à un certain niveau de contamination.

Comprendre les compromis critiques

La promesse théorique de la pyrolyse est tempérée par des défis importants dans le monde réel. Reconnaître ces limites est essentiel pour une évaluation objective.

Viabilité économique et échelle

Les usines de pyrolyse sont coûteuses en capital à construire et gourmandes en énergie à exploiter. Le modèle économique dépend souvent du prix du pétrole brut, car l'huile de pyrolyse est en concurrence avec lui. Si les prix du pétrole sont bas, le processus peut rapidement devenir non rentable, rendant l'investissement à grande échelle risqué.

Le problème de la contamination des matières premières

Bien que la pyrolyse soit tolérante à une certaine contamination, elle n'y est pas immunisée. La présence de PVC (polychlorure de vinyle) est un problème majeur, car il libère du chlore qui forme de l'acide chlorhydrique très corrosif et des dioxines toxiques. Cela nécessite une étape de pré-tri pour éliminer le PVC, ce qui ajoute des coûts et de la complexité. D'autres matériaux comme les retardateurs de flamme et les métaux lourds peuvent également contaminer les produits finaux.

Consommation d'énergie et émissions

Le processus nécessite un apport énergétique important pour atteindre et maintenir des températures élevées. Bien que le gaz de synthèse produit puisse compenser une partie de cela, le bilan énergétique global et l'empreinte carbone doivent être examinés attentivement. De plus, sans systèmes de nettoyage des gaz à la pointe de la technologie, il existe un risque de libération de polluants atmosphériques dangereux.

Le défi invisible : l'amélioration de l'huile de pyrolyse

Une idée fausse courante est que l'huile de pyrolyse est un substitut direct au pétrole brut. Ce n'est pas le cas. L'huile de pyrolyse est souvent acide, instable et contient de l'oxygène et d'autres contaminants qui doivent être éliminés par un processus de prétraitement intensif et coûteux appelé « amélioration » ou « hydrotraitement » avant de pouvoir être introduite dans une raffinerie conventionnelle. Cette étape cruciale est souvent la barrière économique et technique la plus importante.

Porter un jugement éclairé sur la pyrolyse

Votre perspective sur l'efficacité de la pyrolyse doit être guidée par votre objectif principal. C'est une technologie de compromis, pas une solution parfaite.

- Si votre objectif principal est de détourner le maximum de plastique des décharges : La pyrolyse peut être une composante efficace d'un système intégré de gestion des déchets, spécifiquement pour les flux de plastique mélangés qui n'ont pas d'autre option de recyclage.

- Si votre objectif principal est de parvenir à une véritable économie circulaire : Vous devez évaluer de manière critique si le produit est réellement utilisé pour la conversion plastique-vers-plastique, car les applications plastique-vers-carburant rompent la boucle circulaire et ont un profil environnemental différent.

- Si votre objectif principal est une transition énergétique à faible émission de carbone : La forte demande énergétique et l'empreinte carbone des technologies de pyrolyse actuelles doivent être comparées aux alternatives, car elle est généralement plus gourmande en énergie que la production vierge et le recyclage mécanique.

En fin de compte, la pyrolyse du plastique est une technologie très prometteuse mais difficile dont l'efficacité n'est pas définie par son potentiel théorique, mais par son efficacité opérationnelle, son intégrité environnementale et sa viabilité économique à l'échelle.

Tableau récapitulatif :

| Aspect | Efficacité | Considérations clés |

|---|---|---|

| Déviation des déchets | Élevée pour les plastiques non recyclables | Éloigne les plastiques mélangés et contaminés des décharges/incinération |

| Économie circulaire | Conditionnelle | Dépend de l'amélioration de l'huile de pyrolyse en matière première plastique « équivalente vierge » |

| Viabilité économique | Variable | Fortement dépendante des prix du pétrole, de l'échelle de l'usine et des coûts d'amélioration |

| Impact environnemental | Nécessite une gestion attentive | Énergivore ; risque d'émissions sans systèmes de nettoyage des gaz appropriés |

| Pureté des matières premières | Critique | Les contaminants comme le PVC peuvent produire des acides corrosifs et des sous-produits toxiques |

Optimisez votre stratégie de gestion des déchets plastiques avec KINTEK

Naviguer dans les complexités de la pyrolyse du plastique nécessite des connaissances expertes et un équipement fiable. KINTEK se spécialise dans la fourniture de solutions de laboratoire avancées pour l'analyse et le développement de processus de pyrolyse. Que vous recherchiez la compatibilité des matières premières, l'optimisation de la qualité des produits ou la mise à l'échelle de vos opérations, nos instruments de précision et consommables sont conçus pour soutenir vos objectifs pour un avenir plus durable.

Transformons vos défis liés aux déchets plastiques en opportunités. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer votre recherche et développement en pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production