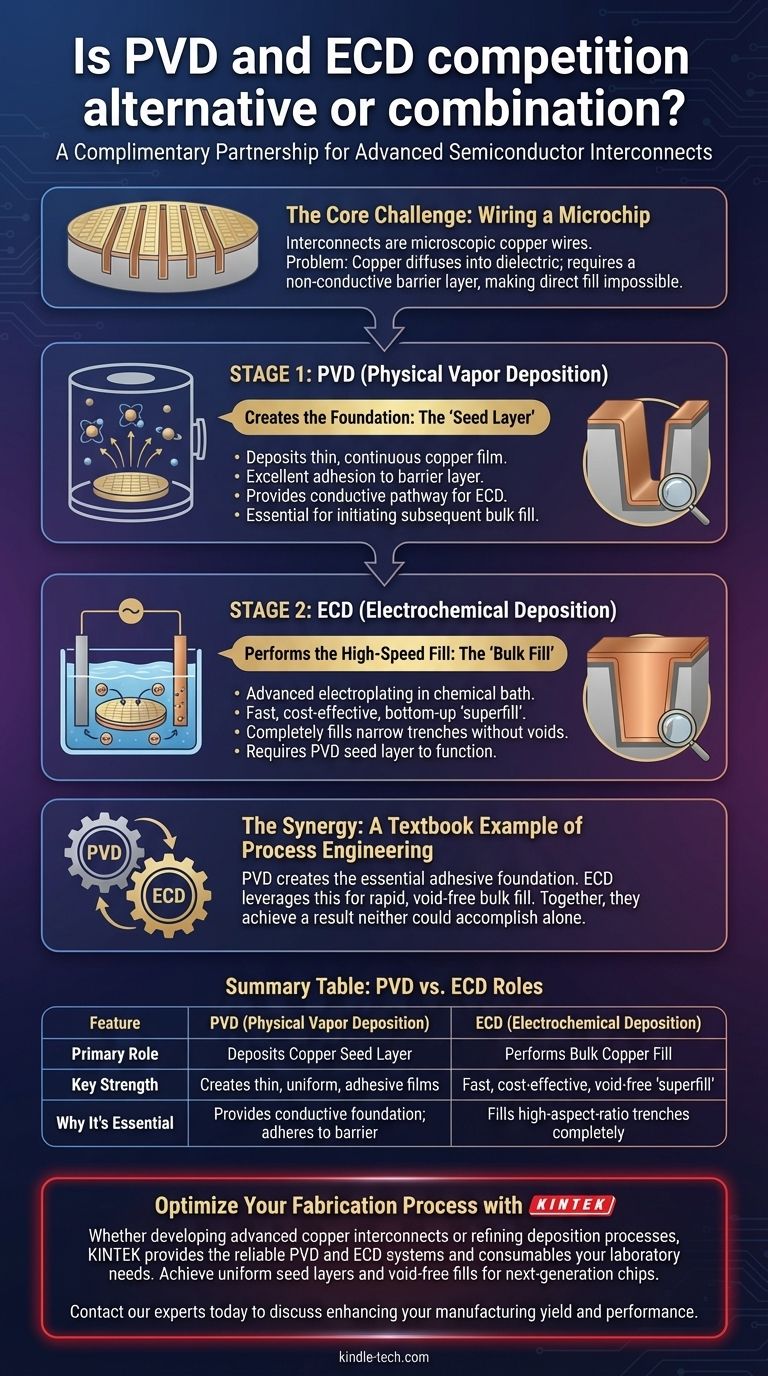

Dans la fabrication avancée de semi-conducteurs, le dépôt physique en phase vapeur (PVD) et le dépôt électrochimique (ECD) ne sont pas des concurrents. Ce sont deux étapes complémentaires d'un processus unique et hautement optimisé. Pour créer des interconnexions en cuivre, la PVD est utilisée en premier pour créer une « couche d'amorçage » mince et critique, qui permet ensuite à l'étape ECD ultérieure d'effectuer le « remplissage en vrac » rapide et à grand volume.

Le malentendu fondamental est de considérer la PVD et l'ECD comme des alternatives. En réalité, la fabrication de puces modernes dépend de leur partenariat séquentiel. Cette combinaison exploite les forces uniques de chaque technologie pour résoudre un problème qu'aucune ne pourrait gérer efficacement seule.

Le Défi Principal : Câbler une Micro-puce

Pour comprendre pourquoi ce partenariat est nécessaire, nous devons d'abord comprendre le problème fondamental : connecter les milliards de transistors sur un processeur moderne.

Que sont les Interconnexions ?

Les interconnexions sont les « fils » en cuivre microscopiques qui transmettent les signaux et l'alimentation entre les transistors et les autres composants d'une puce.

À mesure que les transistors ont diminué en taille, ces fils sont devenus incroyablement étroits et profonds, créant des défis de fabrication importants.

Le Problème avec le Cuivre

Le cuivre est un excellent conducteur, mais il présente deux défauts majeurs dans ce contexte. Il diffuse dans le matériau isolant environnant (le diélectrique), ce qui peut détruire la puce, et il n'adhère pas bien aux matériaux diélectriques couramment utilisés.

Pour résoudre ce problème, une couche de barrière non conductrice (généralement en Tantale ou en Nitrure de Tantale) est d'abord déposée pour tapisser les tranchées où les fils seront formés. Cela isole le cuivre mais crée un nouveau problème : comment remplir ces tranchées non conductrices avec du cuivre ?

Le Rôle de la PVD : Créer la Fondation

La première étape pour remplir la tranchée bordée de barrière est le dépôt physique en phase vapeur.

Qu'est-ce que la PVD ?

La PVD est un processus où un matériau est vaporisé sous vide et déposé atome par atome sur une surface cible, comme une tranche de silicium. Dans ce cas, un processus appelé pulvérisation cathodique (sputtering) est utilisé pour bombarder une cible de cuivre, éjectant des atomes de cuivre qui recouvrent la tranche.

La « Couche d'Amorçage » est Essentielle

La force principale de la PVD est sa capacité à créer une couche de cuivre extrêmement mince, continue et hautement uniforme qui adhère bien à la couche de barrière sous-jacente. C'est ce qu'on appelle la couche d'amorçage (seed layer).

Cette couche d'amorçage fournit la voie conductrice essentielle requise pour l'étape suivante du processus.

Pourquoi la PVD ne peut pas faire tout le travail

Bien qu'excellente pour les films minces, la PVD est un processus relativement lent et coûteux pour déposer des couches épaisses. Plus important encore, comme elle dépose le matériau en ligne de visée, elle peut créer un « surplomb » à l'ouverture supérieure d'une tranchée étroite, ce qui peut pincer et créer un vide ou une couture pendant le remplissage.

Le Rôle de l'ECD : Le Remplissage à Haute Vitesse

Une fois que la couche d'amorçage PVD est en place, la tranche passe à un processus de dépôt électrochimique.

Qu'est-ce que l'ECD ?

L'ECD est essentiellement une galvanoplastie avancée. La tranche est immergée dans un bain chimique riche en ions cuivre, et un courant électrique est appliqué.

Pourquoi l'ECD a besoin d'une Couche d'Amorçage

L'ECD ne peut déposer du métal que sur une surface déjà conductrice. Il ne peut pas se déposer directement sur la couche de barrière non conductrice.

La couche d'amorçage PVD fournit l'« échafaudage » conducteur nécessaire qui permet au processus ECD de commencer à plaquer le cuivre sur toute la tranche.

L'Avantage du « Superfill »

L'ECD est rapide, rentable et possède une caractéristique unique de remplissage « de bas en haut ». Grâce à des additifs chimiques soigneusement conçus dans le bain, le dépôt se produit plus rapidement au fond de la tranchée qu'au sommet.

Ce comportement de superremplissage garantit que les tranchées étroites sont remplies complètement de bas en haut, empêchant la formation des vides et des coutures qui peuvent nuire à un remplissage uniquement par PVD.

Comprendre les Compromis

Le choix d'utiliser à la fois la PVD et l'ECD est une décision d'ingénierie classique basée sur l'optimisation des performances, des coûts et de la fiabilité.

Les Limites de la PVD

La PVD offre une adhérence et une uniformité de film mince supérieures, mais elle est trop lente pour le dépôt en vrac et risque de créer des vides dans les structures à rapport d'aspect élevé des puces modernes.

Les Limites de l'ECD

L'ECD fournit un remplissage en vrac rapide, peu coûteux et sans vide, mais il est complètement inopérant sans une couche d'amorçage conductrice préexistante pour initier le processus de placage.

La Synergie de la Combinaison

Le flux de travail PVD/ECD est une synergie parfaite. La PVD fait ce qu'elle fait le mieux : créer la couche d'amorçage mince, conforme et adhésive. L'ECD prend ensuite le relais pour faire ce qu'elle fait le mieux : effectuer un remplissage en vrac rapide, de bas en haut. Ensemble, ils obtiennent un résultat de haute qualité à la fois techniquement solide et économiquement viable.

Faire le Bon Choix pour Votre Objectif

L'application de la PVD et de l'ECD n'est pas un choix entre deux options, mais une compréhension d'un flux de processus requis.

- Si votre objectif est de créer une fondation uniforme et adhésive sur un matériau de barrière : Vous devez utiliser la PVD pour déposer la couche d'amorçage en cuivre essentielle.

- Si votre objectif est de remplir rapidement et sans vide des tranchées avec du cuivre en vrac : Vous devez utiliser l'ECD, qui dépend de la couche d'amorçage PVD pour fonctionner.

- Si votre objectif est de construire des interconnexions en cuivre modernes : Vous les utiliserez séquentiellement — la PVD d'abord pour l'amorçage, suivie de l'ECD pour le remplissage en vrac, et enfin une étape de planéarisation pour éliminer l'excès de cuivre.

En fin de compte, le partenariat PVD/ECD est un exemple classique d'ingénierie des procédés, où deux techniques spécialisées sont combinées pour obtenir un résultat qu'aucune n'aurait pu accomplir seule.

Tableau Récapitulatif :

| Processus | Rôle Principal | Force Clé | Pourquoi C'est Essentiel |

|---|---|---|---|

| PVD (Dépôt Physique en Phase Vapeur) | Dépose la couche d'amorçage en cuivre | Crée des films minces, uniformes et adhésifs | Fournit une fondation conductrice pour l'ECD ; adhère aux couches de barrière |

| ECD (Dépôt Électrochimique) | Effectue le remplissage en vrac de cuivre | « Superremplissage » rapide, rentable et sans vide | Remplit complètement les tranchées à rapport d'aspect élevé de bas en haut |

Optimisez votre processus de fabrication de semi-conducteurs avec l'équipement de laboratoire de précision de KINTEK.

Que vous développiez des interconnexions en cuivre avancées ou que vous affiniez des processus de dépôt, KINTEK fournit les systèmes et consommables PVD et ECD fiables dont votre laboratoire a besoin. Notre expertise en équipement de laboratoire garantit que vous obtenez les couches d'amorçage uniformes et les remplissages sans vide requis pour les puces de nouvelle génération.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre rendement et vos performances de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température