Oui, le dépôt physique en phase vapeur (PVD) est un processus de revêtement exceptionnellement bon, largement considéré comme une méthode supérieure pour appliquer un film mince, durable et haute performance sur une surface. Il crée une finition nettement plus dure et plus résistante à la corrosion et à l'usure que les méthodes de revêtement traditionnelles comme la galvanoplastie ou la peinture, tout en étant un processus respectueux de l'environnement.

Le PVD n'est pas seulement un revêtement ; c'est une technologie d'ingénierie de surface haute performance. Sa « qualité » est fonction de son application spécifique, où sa durabilité et sa finition supérieures doivent justifier son coût plus élevé et sa complexité de processus par rapport à des alternatives plus conventionnelles.

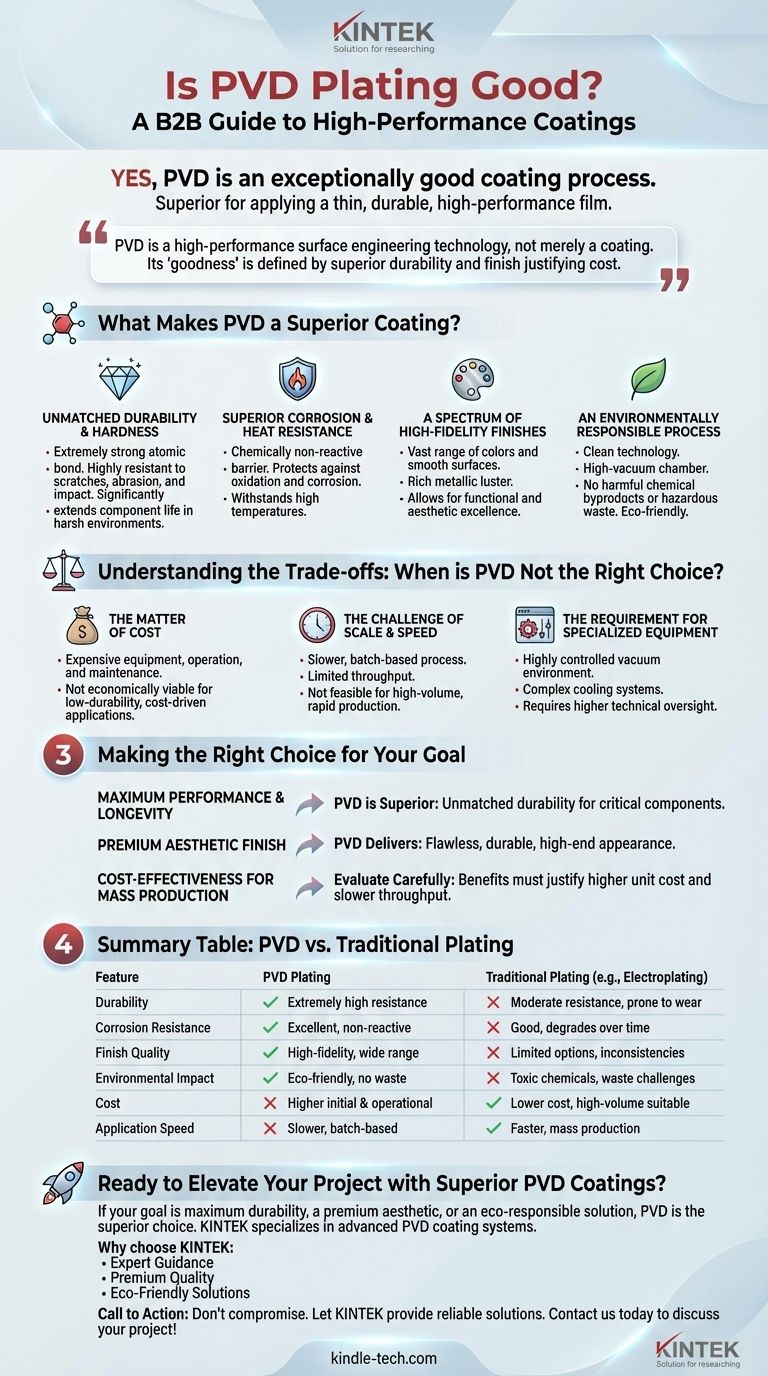

Qu'est-ce qui fait du PVD un revêtement supérieur ?

Le PVD se distingue parce que le processus modifie fondamentalement la surface d'un objet au niveau moléculaire. Il consiste à vaporiser un matériau solide sous vide et à le déposer atome par atome sur un substrat, créant ainsi une liaison incroyablement forte et uniforme.

Durabilité et dureté inégalées

La liaison créée pendant le processus PVD est extrêmement solide. Il en résulte une finition très résistante aux rayures, à l'abrasion et aux chocs.

Les revêtements PVD prolongent considérablement la durée de vie des composants en améliorant leur dureté et leur résistance à l'usure, leur permettant de fonctionner dans des environnements difficiles où les pièces non revêtues tomberaient rapidement en panne.

Résistance supérieure à la corrosion et à la chaleur

Les films PVD agissent comme une barrière chimiquement non réactive, protégeant le matériau sous-jacent de l'oxydation et de la corrosion. Cela le rend idéal pour les composants exposés aux éléments ou aux substances corrosives.

De plus, ces revêtements peuvent résister à des températures élevées sans se dégrader, un attribut crucial pour les pièces mécaniques et les outils haute performance.

Un spectre de finitions haute fidélité

Contrairement à de nombreux revêtements industriels, le PVD offre une vaste gamme d'options de couleurs et de finitions. Le processus peut déposer divers matériaux, résultant en une surface fine et lisse avec un riche lustre métallique.

Cette polyvalence permet une excellence à la fois fonctionnelle et esthétique, ce qui en fait un favori pour les biens de consommation haut de gamme et la quincaillerie architecturale où l'apparence est aussi importante que la durabilité.

Un processus respectueux de l'environnement

Le PVD est une technologie propre. Parce qu'il se déroule dans une chambre à vide poussé, il ne produit aucun sous-produit chimique nocif ni déchet dangereux.

Cela en fait une alternative beaucoup plus écologique aux processus traditionnels comme la galvanoplastie, qui impliquent souvent des bains chimiques toxiques et créent des défis d'élimination importants.

Comprendre les compromis : Quand le PVD n'est-il pas le bon choix ?

Bien que le PVD offre des avantages remarquables, ce n'est pas la solution universelle pour tous les besoins de revêtement. Sa nature avancée s'accompagne d'exigences et de limites spécifiques qui le rendent inapproprié pour certaines applications.

La question du coût

Le principal obstacle au PVD est son coût. L'équipement sophistiqué de dépôt sous vide est coûteux à acquérir, à exploiter et à entretenir.

Pour les applications où le coût est le moteur principal et où les niveaux de durabilité les plus élevés ne sont pas requis, la peinture ou la galvanoplastie traditionnelles peuvent être un choix plus viable économiquement.

Le défi de l'échelle et de la vitesse

Le PVD est un processus intrinsèquement plus lent, basé sur des lots. Le taux de dépôt est mesuré en micromètres par heure, et la taille de la chambre à vide limite le volume de pièces pouvant être revêtues à la fois.

Cela peut limiter sa faisabilité pour les produits à volume élevé et à faible marge qui nécessitent un taux de production rapide.

L'exigence d'équipement spécialisé

Un revêtement PVD efficace nécessite un environnement hautement contrôlé. Cela comprend non seulement la chambre à vide elle-même, mais aussi un système de refroidissement fiable et puissant pour gérer la chaleur générée pendant le processus.

La complexité et l'entretien de routine de cet équipement exigent un niveau de surveillance technique plus élevé que les méthodes de revêtement plus simples.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD est « bon » pour vous, vous devez aligner ses capacités sur l'objectif principal de votre projet.

- Si votre objectif principal est la performance et la longévité maximales : Le PVD est le choix supérieur, offrant une durabilité, une dureté et une résistance à la corrosion inégalées pour les composants critiques.

- Si votre objectif principal est une finition esthétique haut de gamme : Le PVD offre une apparence impeccable et haut de gamme dans une grande variété de couleurs, bien plus durable que les autres revêtements décoratifs.

- Si votre objectif principal est la rentabilité pour la production de masse : Vous devez évaluer attentivement si les avantages du PVD justifient son coût unitaire plus élevé et son débit plus lent par rapport aux méthodes de revêtement traditionnelles.

En fin de compte, choisir le PVD est une décision stratégique d'investir dans la qualité, la performance et la longévité pour les applications qui l'exigent.

Tableau récapitulatif :

| Caractéristique | Placage PVD | Placage traditionnel (ex. galvanoplastie) |

|---|---|---|

| Durabilité | Résistance extrême aux rayures et à l'usure | Résistance modérée, plus sujette à l'usure |

| Résistance à la corrosion | Excellente, agit comme une barrière non réactive | Bonne, mais peut se dégrader avec le temps |

| Qualité de la finition | Haute fidélité, large gamme de couleurs et de lustres métalliques | Options de couleurs limitées, peut présenter des incohérences |

| Impact environnemental | Écologique, sans déchets dangereux | Implique souvent des produits chimiques toxiques et des déchets |

| Coût | Coût initial et opérationnel plus élevé | Coût inférieur, plus adapté à la production en grand volume |

| Vitesse d'application | Processus plus lent, basé sur des lots | Plus rapide, mieux adapté à la production de masse |

Prêt à améliorer votre projet avec des revêtements PVD supérieurs ?

Si votre objectif est d'atteindre une durabilité maximale, une finition esthétique haut de gamme ou une solution de revêtement respectueuse de l'environnement, le placage PVD est le choix supérieur. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire haute performance, y compris des systèmes de revêtement PVD avancés adaptés à vos besoins spécifiques.

Pourquoi choisir KINTEK pour vos besoins en PVD ?

- Conseils d'experts : Notre équipe vous aide à déterminer si le PVD est adapté à votre application, garantissant une performance et une rentabilité optimales.

- Qualité supérieure : Nous fournissons des revêtements qui améliorent la dureté, la résistance à la corrosion et la longévité des composants critiques.

- Solutions écologiques : Nos processus PVD sont propres et durables, s'alignant sur les normes environnementales modernes.

Ne faites aucun compromis sur la qualité — laissez KINTEK vous fournir les solutions de revêtement fiables et haute performance que votre laboratoire mérite. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise en PVD peut vous être bénéfique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma