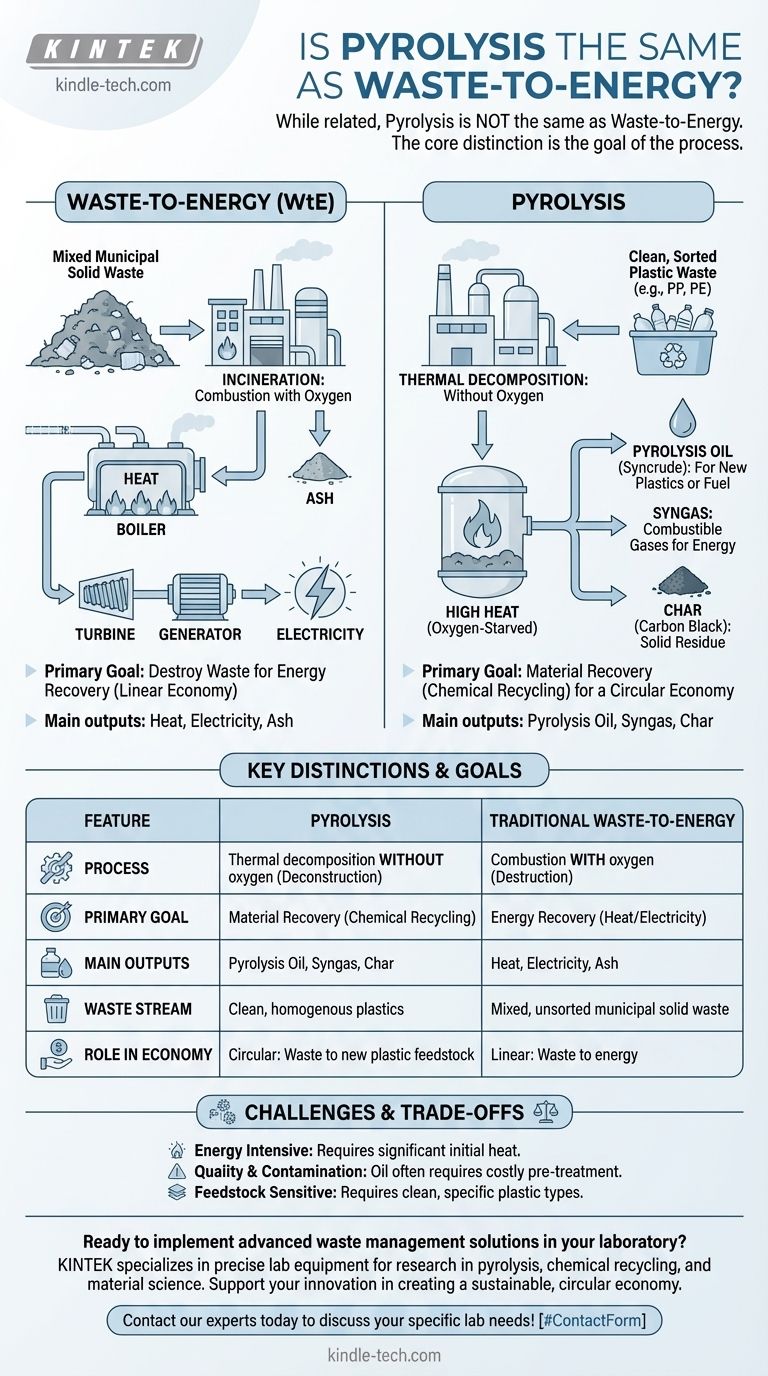

Bien que liées, la pyrolyse n'est pas identique à la valorisation énergétique des déchets. La pyrolyse est un processus thermique spécifique qui décompose des matériaux comme le plastique en l'absence d'oxygène. La « valorisation énergétique des déchets » est une catégorie beaucoup plus large de technologies dont l'objectif principal est de produire de la chaleur et de l'électricité à partir des déchets, le plus souvent par incinération (combustion). La pyrolyse peut être utilisée pour créer des carburants destinés à l'énergie, mais son potentiel unique réside dans la création de matières premières pour de nouveaux matériaux.

La distinction fondamentale réside dans l'objectif du processus. La valorisation énergétique traditionnelle vise à détruire les déchets pour en récupérer l'énergie. La pyrolyse vise à déconstruire les déchets en composants chimiques précieux pour la récupération de matériaux, un processus souvent appelé recyclage chimique.

Qu'est-ce que la valorisation énergétique des déchets ?

Un terme générique pour la récupération d'énergie

La « valorisation énergétique des déchets » (WtE, pour Waste-to-Energy) n'est pas une technologie unique, mais une catégorie de processus qui convertissent les déchets non recyclables en énergie utilisable sous forme d'électricité, de chaleur ou de carburant.

La forme de valorisation énergétique la plus établie et la plus courante est l'incinération.

Le modèle de l'incinération

L'incinération est la combustion contrôlée des déchets avec de l'oxygène. Ce processus brûle les déchets à haute température, libérant une quantité énorme de chaleur.

Cette chaleur est utilisée pour faire bouillir de l'eau, créant de la vapeur à haute pression. La vapeur entraîne ensuite une turbine pour générer de l'électricité, ce qui en fait une méthode de récupération d'énergie à partir de matériaux qui, autrement, finiraient à l'enfouissement. Le principal sous-produit solide est la cendre.

En quoi la pyrolyse est-elle différente

Décomposition thermique sans oxygène

La pyrolyse est fondamentalement différente de l'incinération car elle chauffe les matériaux, généralement les déchets plastiques, à des températures très élevées dans un environnement pauvre en oxygène.

Comme il n'y a pas d'oxygène, le matériau ne se consume ni ne brûle. Au lieu de cela, les longues chaînes polymères qui composent les plastiques se décomposent en molécules plus petites.

Les principaux produits : huile, gaz et carbone

Au lieu de simplement produire de la chaleur et des cendres, la pyrolyse crée trois produits distincts :

- Huile de pyrolyse (Syncrude) : Un mélange liquide d'hydrocarbures qui peut être raffiné en carburant diesel ou, plus important encore, traité pour devenir une matière première pour la fabrication de nouveaux plastiques.

- Gaz de synthèse (Syngas) : Un mélange de gaz combustibles (comme l'hydrogène et le méthane) qui est souvent utilisé pour fournir l'énergie nécessaire au fonctionnement du processus de pyrolyse lui-même, le rendant partiellement autonome.

- Charbon (Noir de carbone) : Un résidu solide, riche en carbone, qui peut être utilisé dans des applications telles que la filtration, l'amendement des sols ou comme pigment.

L'objectif : le recyclage chimique

La capacité de transformer l'huile de pyrolyse en blocs de construction pour de nouveaux plastiques est le principal facteur de différenciation. Cela positionne la pyrolyse comme une forme de recyclage chimique ou de « recyclage avancé ».

Au lieu d'un chemin à sens unique allant du déchet à l'énergie, la pyrolyse offre une voie potentielle vers une économie circulaire, où les déchets plastiques sont reconvertis en plastique.

Comprendre les compromis et les défis

Apport énergétique par rapport au rendement énergétique

La pyrolyse est un processus énergivore qui nécessite un apport thermique initial important. Un point clé de viabilité technique et économique est de savoir si la valeur énergétique de l'huile et du gaz résultants est supérieure à l'énergie nécessaire pour faire fonctionner le processus.

Qualité et contamination de l'huile de pyrolyse

Le liquide produit n'est pas un substitut direct au pétrole brut. Il est souvent acide et contaminé par du chlore, de l'azote et d'autres éléments provenant des déchets plastiques d'origine.

Cette huile nécessite un prétraitement et une amélioration importants, coûteux et énergivores, avant de pouvoir être utilisée par une raffinerie conventionnelle ou une usine de plasturgie.

Limites environnementales et relatives aux matières premières

La pyrolyse est très sensible au type de déchets qu'elle traite. Pour produire une huile de haute qualité, elle nécessite un flux très propre et homogène de types de plastiques spécifiques. Les contaminants peuvent créer des sous-produits toxiques et dégrader la qualité des produits finaux.

Bien qu'elle évite les émissions directes de l'incinération, l'empreinte environnementale globale, y compris l'énergie nécessaire au pré-tri des déchets et à l'amélioration de l'huile, doit être soigneusement évaluée.

Faire le bon choix en fonction de votre objectif

Le choix entre ces technologies dépend entièrement du résultat souhaité pour un flux de déchets donné.

- Si votre objectif principal est de maximiser la production d'énergie à partir de déchets municipaux mélangés et non triés : La valorisation énergétique conventionnelle (incinération) est la voie la plus directe, la plus établie et la plus évolutive pour la récupération d'énergie.

- Si votre objectif principal est de récupérer la valeur des matériaux à partir de flux de déchets plastiques spécifiques et propres : La pyrolyse offre une voie potentielle pour le recyclage chimique, transformant ces déchets en matières premières pour de nouveaux matériaux et contribuant à une économie circulaire.

Comprendre la distinction entre la simple récupération d'énergie et la récupération complexe de matériaux est essentiel pour évaluer efficacement les solutions modernes de gestion des déchets.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Valorisation énergétique traditionnelle (Incinération) |

|---|---|---|

| Processus | Décomposition thermique SANS oxygène | Combustion AVEC oxygène |

| Objectif principal | Récupération de matériaux (Recyclage chimique) | Récupération d'énergie (Chaleur/Électricité) |

| Produits principaux | Huile de pyrolyse, Gaz de synthèse, Charbon | Chaleur, Électricité, Cendres |

| Flux de déchets | Plastiques propres et homogènes (ex. : PP, PE) | Déchets solides municipaux mélangés et non triés |

| Rôle dans l'économie | Circulaire : Déchet vers nouvelle matière première plastique | Linéaire : Déchet vers énergie |

Prêt à mettre en œuvre des solutions avancées de gestion des déchets dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à la recherche et au développement en matière de pyrolyse, de recyclage chimique et de science des matériaux. Que vous exploriez de nouvelles matières premières, optimisiez des processus ou analysiez des résultats, nos outils fiables vous aident à obtenir des résultats précis et reproductibles.

Laissez-nous soutenir votre innovation dans la création d'une économie circulaire et durable.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Quels sont les exemples de produits de la pyrolyse ? Biochar, bio-huile et syngas expliqués

- Où peut-on utiliser l'huile de pyrolyse ? Libérez son potentiel en tant que carburant renouvelable et matière première chimique.

- Quel est l'avantage de la pyrolyse ? Transformer les déchets en biocarburants et biochar de grande valeur

- Quels sont les trois types de processus de pyrolyse ? Lente, rapide et conventionnelle expliqués

- Qu'est-ce que le processus de pyrolyse et de combustion ? Un guide sur la décomposition thermique vs la combustion

- Quel est le taux de pyrolyse rapide ? Maximiser le rendement en bio-huile avec un choc thermique contrôlé

- La pyrolyse des plastiques est-elle sûre ? Comprendre les risques critiques et les contrôles d'ingénierie

- Quel type de pyrolyse se produit à des vitesses de chauffage rapides et à des températures modérées ? Maximisation du rendement en bio-huile