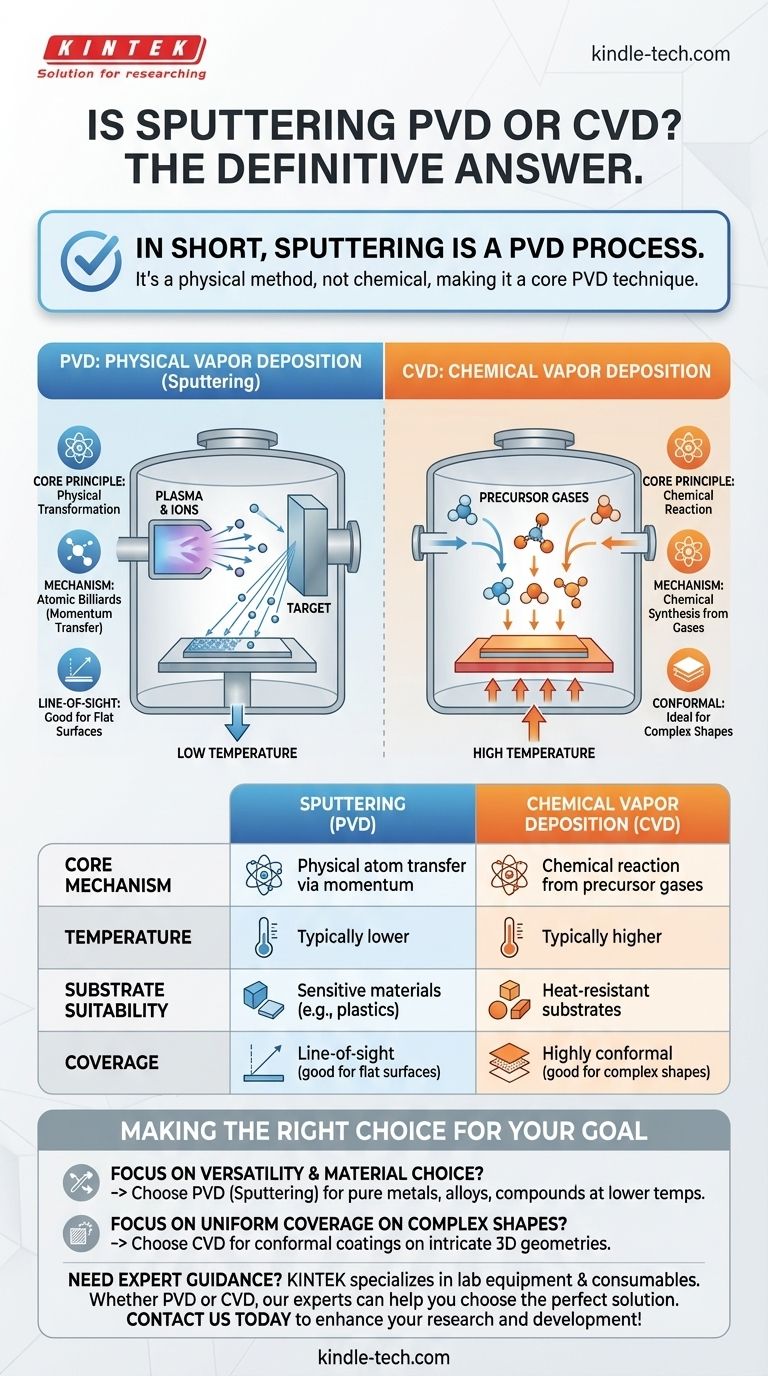

En bref, le sputtering est un procédé PVD. C'est l'une des méthodes les plus courantes et les plus polyvalentes de la famille des techniques de dépôt physique en phase vapeur (PVD). Le sputtering est fondamentalement un mécanisme physique, et non chimique, ce qui est la caractéristique déterminante qui le place fermement dans la catégorie PVD et le distingue du dépôt chimique en phase vapeur (CVD).

La distinction fondamentale est simple : le dépôt physique en phase vapeur (PVD) déplace physiquement les atomes d'une source solide vers un substrat, comme un sablage à l'échelle atomique. Le dépôt chimique en phase vapeur (CVD), en revanche, utilise des réactions chimiques à partir de gaz précurseurs pour former un film sur la surface du substrat.

Qu'est-ce qui définit le dépôt physique en phase vapeur (PVD) ?

Le principe de base : la transformation physique

Le PVD décrit un ensemble de méthodes de dépôt sous vide qui impliquent une transformation purement physique. Un matériau source solide ou liquide est converti en phase vapeur, transporté à travers une chambre à vide, puis recondensé en une couche mince solide sur un substrat.

Aucune réaction chimique fondamentale n'est censée se produire pendant ce processus. Le film déposé a généralement la même composition chimique que le matériau source.

La nature « à vue directe »

Les procédés PVD sont généralement à vue directe (line-of-sight). Cela signifie que les atomes vaporisés voyagent en ligne droite de la source au substrat.

Imaginez utiliser une bombe de peinture en aérosol dans une pièce sans air. Les particules de peinture voyagent directement de la buse vers la première surface qu'elles rencontrent. C'est analogue à la façon dont le PVD recouvre un substrat, ce qui peut rendre difficile le revêtement uniforme de formes complexes et tridimensionnelles.

Comment le sputtering fonctionne comme procédé PVD

Le mécanisme : billes atomiques

Le sputtering est un exemple classique de PVD. Le processus commence par la création d'un plasma dans une chambre à vide, généralement à partir d'un gaz inerte comme l'argon.

Une haute tension est appliquée au matériau source, connu sous le nom de cible. Cela provoque l'accélération des ions argon chargés positivement issus du plasma et leur bombardement de la cible avec une énergie immense.

Lorsque ces ions frappent la cible, ils éjectent physiquement, ou « pulvérisent » (sputter), des atomes de la surface de la cible. Il s'agit d'un processus de transfert de moment, un peu comme une boule de billard en frappant une autre.

Condensation en un film

Ces atomes éjectés traversent le vide et se condensent sur le substrat, qui est placé à proximité. Au fil du temps, ces atomes s'accumulent pour former une couche mince dense et de haute qualité.

Étant donné que l'ensemble de ce processus repose sur l'éjection physique et la redéposition des atomes, il correspond parfaitement à la définition du dépôt physique en phase vapeur.

Comprendre les compromis : PVD vs CVD

La différence fondamentale : physique contre chimique

La distinction essentielle réside dans le mécanisme de dépôt. Le sputtering (PVD) utilise des ions énergétiques pour déloger physiquement les atomes d'une cible.

Le CVD introduit des gaz précurseurs réactifs dans une chambre. Ces gaz se décomposent et réagissent sur la surface du substrat chauffé, formant chimiquement un nouveau matériau sous forme de couche mince. C'est un processus de synthèse, et non de transfert.

Substrat et température

Les procédés PVD comme le sputtering peuvent souvent être effectués à des températures plus basses que de nombreuses méthodes CVD traditionnelles. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou certains composants électroniques sensibles.

Le CVD nécessite généralement des températures élevées pour entraîner les réactions chimiques nécessaires à la surface du substrat.

Couverture et conformité

La nature à vue directe du PVD le rend idéal pour le revêtement de surfaces planes. Cependant, il peut avoir du mal à assurer une couverture uniforme à l'intérieur de tranchées profondes ou sur des géométries très complexes.

Étant donné que le CVD repose sur un gaz qui peut circuler autour et à l'intérieur des caractéristiques, il offre généralement une conformité supérieure. Cela signifie qu'il peut déposer un film d'épaisseur uniforme sur des surfaces complexes et non planes.

Faire le bon choix pour votre objectif

Comprendre cette différence fondamentale est essentiel pour choisir la bonne technologie pour votre application.

- Si votre objectif principal est la polyvalence et le choix des matériaux : Le PVD par sputtering est un excellent choix pour déposer une vaste gamme de métaux purs, d'alliages et de composés sur divers substrats, souvent à des températures plus basses.

- Si votre objectif principal est une couverture uniforme sur des formes complexes : Le CVD est souvent la méthode supérieure pour créer des revêtements hautement conformes sur des géométries 3D complexes où le dépôt à vue directe échouerait.

En fin de compte, classer le sputtering comme un procédé PVD est la première étape pour comprendre les capacités et les limites uniques de chaque technologie de dépôt.

Tableau récapitulatif :

| Aspect | Sputtering (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme de base | Transfert d'atomes physique par moment | Réaction chimique à partir de gaz précurseurs |

| Température | Généralement plus basse | Généralement plus élevée |

| Adéquation du substrat | Matériaux sensibles (ex. : plastiques) | Substrats résistants à la chaleur |

| Couverture | À vue directe (bon pour les surfaces planes) | Hautement conforme (bon pour les formes complexes) |

Besoin de conseils d'experts pour choisir la bonne technologie de dépôt de couches minces pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, au service des besoins des laboratoires. Que vous travailliez avec des systèmes de sputtering PVD ou des réacteurs CVD, nos experts peuvent vous aider à choisir la solution parfaite pour vos matériaux et votre application. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires