En fin de compte, la qualité des granulés est le résultat direct d'un contrôle méticuleux du processus. Bien que de nombreuses variables soient en jeu, la qualité du produit final est le plus directement influencée par les caractéristiques de votre matière première, en particulier sa teneur en humidité, la taille des particules et sa composition. Ces facteurs dictent non seulement l'intégrité du granulé final, mais aussi l'efficacité et la stabilité de l'ensemble de l'opération de granulation.

Bien que les matières premières constituent la base, l'obtention de granulés de haute qualité et constants nécessite une approche systémique globale. Vous devez gérer activement l'interaction entre la préparation des matières premières, les réglages de la presse à granulés et la manipulation post-production pour créer un produit durable, à haute densité énergétique et uniforme.

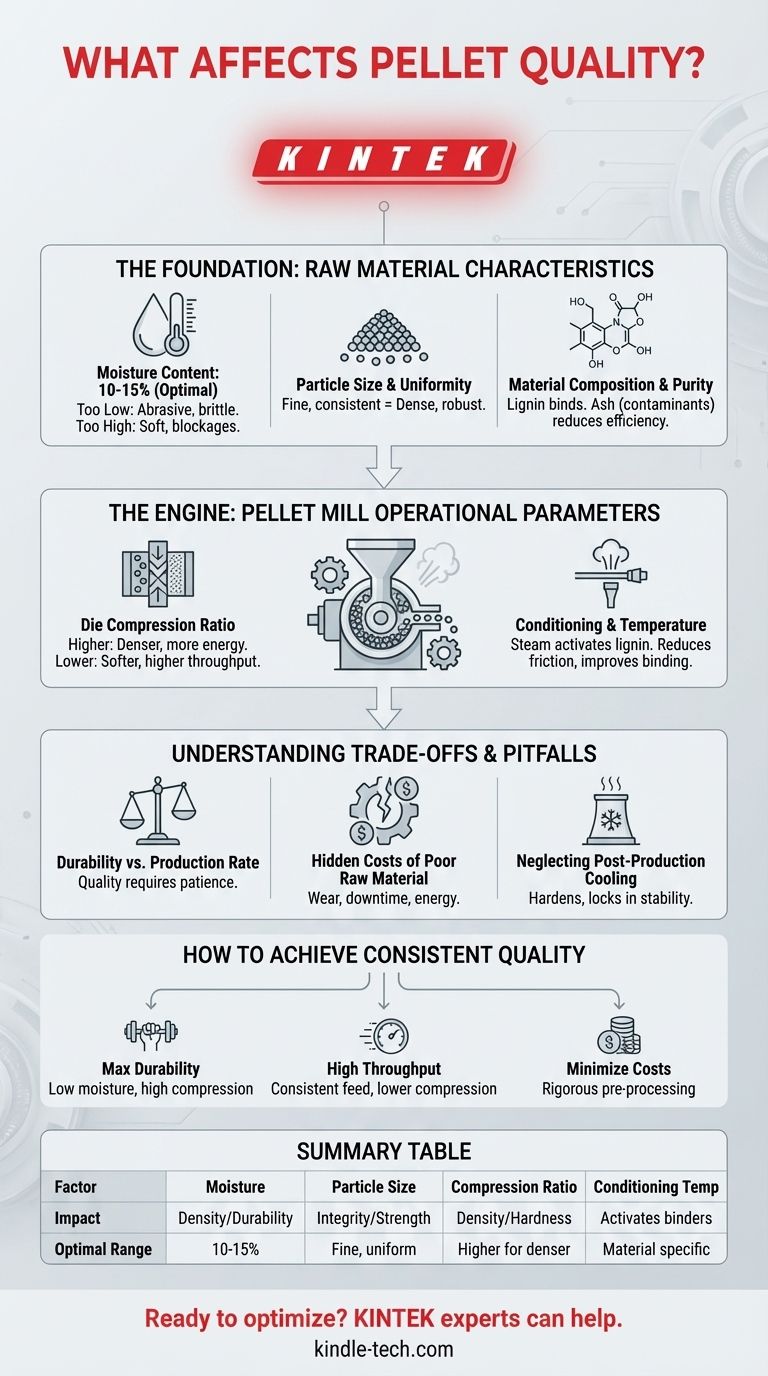

La Fondation : Caractéristiques des matières premières

L'adage « déchets entrants, déchets sortants » est profondément vrai dans la production de granulés. L'état de votre matière première avant même qu'elle n'entre dans la presse est le meilleur indicateur de votre succès.

Le rôle crucial de la teneur en humidité

L'humidité agit à la fois comme lubrifiant et comme agent liant pendant la granulation. Cependant, il existe une plage optimale étroite, généralement comprise entre 10 et 15 %.

Si l'humidité est trop faible, le matériau devient excessivement abrasif. Cela augmente la friction dans la filière, entraînant une consommation d'énergie plus élevée, une usure accélérée de l'équipement et des granulés mal formés et cassants qui s'effritent facilement.

Si l'humidité est trop élevée, l'excès d'eau se transforme en vapeur à l'intérieur du canal de la filière. Cette pression de vapeur agit contre le processus de compactage, ce qui donne des granulés mous et de faible densité. Cela peut également provoquer l'engorgement de la filière par le matériau, entraînant des blocages et des temps d'arrêt coûteux.

Taille et uniformité des particules

L'objectif de la granulation est de compacter un matériau meuble dans une forme dense et uniforme. Ceci n'est possible que si les particules initiales sont petites et de taille constante.

Les particules grosses ou irrégulières créent des vides et des points de rupture à l'intérieur du granulé, compromettant gravement sa durabilité mécanique. Une matière première correctement préparée, broyée en une texture fine et homogène, s'écoule en douceur à travers la filière et se compacte uniformément, produisant un produit final dense et robuste.

Composition et pureté du matériau

Le type de biomasse utilisé (par exemple, bois dur, bois tendre, résidus agricoles) a un impact direct sur les propriétés du granulé. Des facteurs tels que la teneur en lignine — un polymère naturel présent dans le bois qui agit comme liant lorsqu'il est chauffé — affectent la capacité du granulé à rester uni.

De plus, les contaminants tels que la saleté, le sable ou l'écorce augmentent la teneur en cendres finale des granulés. Les granulés à haute teneur en cendres sont indésirables car ils brûlent moins efficacement et peuvent provoquer la formation de scories et l'encrassement dans les systèmes de combustion.

Le Moteur : Paramètres opérationnels de la presse à granulés

Même avec une matière première parfaite, des réglages incorrects de la presse produiront un produit de qualité inférieure. La presse à granulés est l'endroit où la pression et la chaleur transforment la matière première dans son état final.

Rapport de compression de la filière

Le rapport de compression — la longueur du canal de la filière par rapport à son diamètre — est un réglage critique. Un rapport de compression plus élevé force un compactage accru, produisant des granulés plus denses et plus durables. Cependant, cela nécessite également plus d'énergie et augmente le risque de blocages si la matière première n'est pas parfaite.

Inversement, un rapport de compression plus faible permet un débit plus élevé avec moins d'énergie, mais produit généralement un granulé plus mou et moins durable.

Conditionnement et température

De nombreux systèmes pré-conditionnent la matière première avec de la vapeur avant qu'elle n'entre dans la filière de granulation. Ce processus ajoute de la chaleur et de l'humidité, ce qui ramollit le matériau et active la lignine naturelle.

Un conditionnement approprié réduit la friction, diminue la consommation d'énergie et améliore considérablement le processus de liaison, conduisant à un granulé plus solide et plus brillant. Atteindre la bonne température est essentiel pour activer ces propriétés de liaison sans surchauffer le matériau.

Comprendre les compromis et les pièges

Obtenir une qualité de granulés d'élite est un exercice d'équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour éviter les défaillances opérationnelles courantes.

Durabilité par rapport au taux de production

Il existe un compromis fondamental entre la vitesse de production et la qualité du produit. Pousser pour un maximum de tonnes par heure en augmentant les débits d'alimentation ou en utilisant une filière à compression plus faible entraînera presque toujours un granulé avec une durabilité et une densité moindres. La vraie qualité nécessite un processus patient et contrôlé.

Les coûts cachés d'une mauvaise matière première

L'utilisation d'une matière première incohérente ou mal préparée fait plus que simplement produire de mauvais granulés. Elle augmente considérablement les coûts opérationnels en raison de l'usure accélérée des filières et des rouleaux coûteux, des temps d'arrêt fréquents pour nettoyer les équipements obstrués et d'une consommation d'énergie plus élevée par tonne produite.

Négliger le refroidissement post-production

Les granulés sortent de la filière à haute température et sont relativement mous et fragiles. Ils doivent être refroidis correctement de manière contrôlée. Ce processus de refroidissement durcit le granulé et élimine le dernier peu d'humidité excédentaire, assurant sa durabilité et sa stabilité pour le stockage et le transport. Sauter ou précipiter cette étape annulera une grande partie du travail acharné effectué dans la presse.

Comment obtenir une qualité de granulés constante

Votre stratégie opérationnelle doit être dictée par votre objectif principal. En concentrant vos efforts sur les variables les plus pertinentes, vous pouvez optimiser pour un résultat spécifique.

- Si votre objectif principal est de maximiser la durabilité et la densité énergétique : Privilégiez une matière première à faible humidité et uniforme et utilisez un rapport de compression de filière plus élevé, en acceptant que cela puisse légèrement réduire votre débit horaire.

- Si votre objectif principal est d'atteindre un débit de production élevé : Concentrez-vous sur le maintien d'un taux d'alimentation et d'un niveau d'humidité parfaitement constants pour éviter les obstructions, et envisagez d'utiliser une filière à compression plus faible tout en acceptant le compromis en matière de dureté du granulé.

- Si votre objectif principal est de minimiser les coûts opérationnels : Investissez massivement dans le prétraitement rigoureux des matières premières (séchage, broyage et nettoyage) pour réduire l'usure des composants de votre presse à granulés et diminuer la consommation globale d'énergie.

En considérant la production de granulés comme un système intégré, de l'admission de la matière première au refroidissement final, vous pouvez passer d'une résolution de problèmes réactive à un contrôle de qualité proactif.

Tableau récapitulatif :

| Facteur clé | Impact sur la qualité des granulés | Plage optimale / Objectif |

|---|---|---|

| Teneur en humidité | Lie les particules ; affecte la densité et la durabilité | 10-15 % (typique) |

| Taille des particules | Détermine l'intégrité et la résistance mécanique du granulé | Particules fines et uniformes |

| Rapport de compression de la filière | Contrôle la densité et la dureté du granulé | Rapport plus élevé pour des granulés plus denses |

| Température de conditionnement | Active les liants naturels (par exemple, la lignine) | Spécifique à la composition du matériau |

Prêt à optimiser votre production de granulés pour une durabilité et une efficacité maximales ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour l'analyse et la préparation des matières premières de biomasse, garantissant que votre processus repose sur une base de contrôle qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des granulés constants et de haute qualité et à réduire les coûts opérationnels.

Guide Visuel

Produits associés

- Meuleuse planétaire de laboratoire à billes rotatives

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique ? Une solution puissante pour le façonnage et le formage des matériaux

- Quelle est la différence entre la méthode KBr et la méthode ATR ? Choisissez la bonne technique FTIR pour votre laboratoire

- Quels sont les principes de base d'une presse hydraulique ? Libérez la puissance de la multiplication de la force

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans l'évaluation des performances des électrodes composites pour batteries tout solides ?

- Quelles sont les étapes de la préparation des échantillons ? Un guide pour une analyse précise et fiable

- Quel type de machine est une presse hydraulique ? Un puissant multiplicateur de force pour le concassage, le moulage et le forgeage

- Quel est le but d'une presse hydraulique de laboratoire dans l'analyse des aérosols de soudage ? Créer des pastilles claires pour le succès de la FTIR

- Quelle température est trop élevée pour l'huile hydraulique ? Évitez les dommages coûteux au système grâce à ce guide