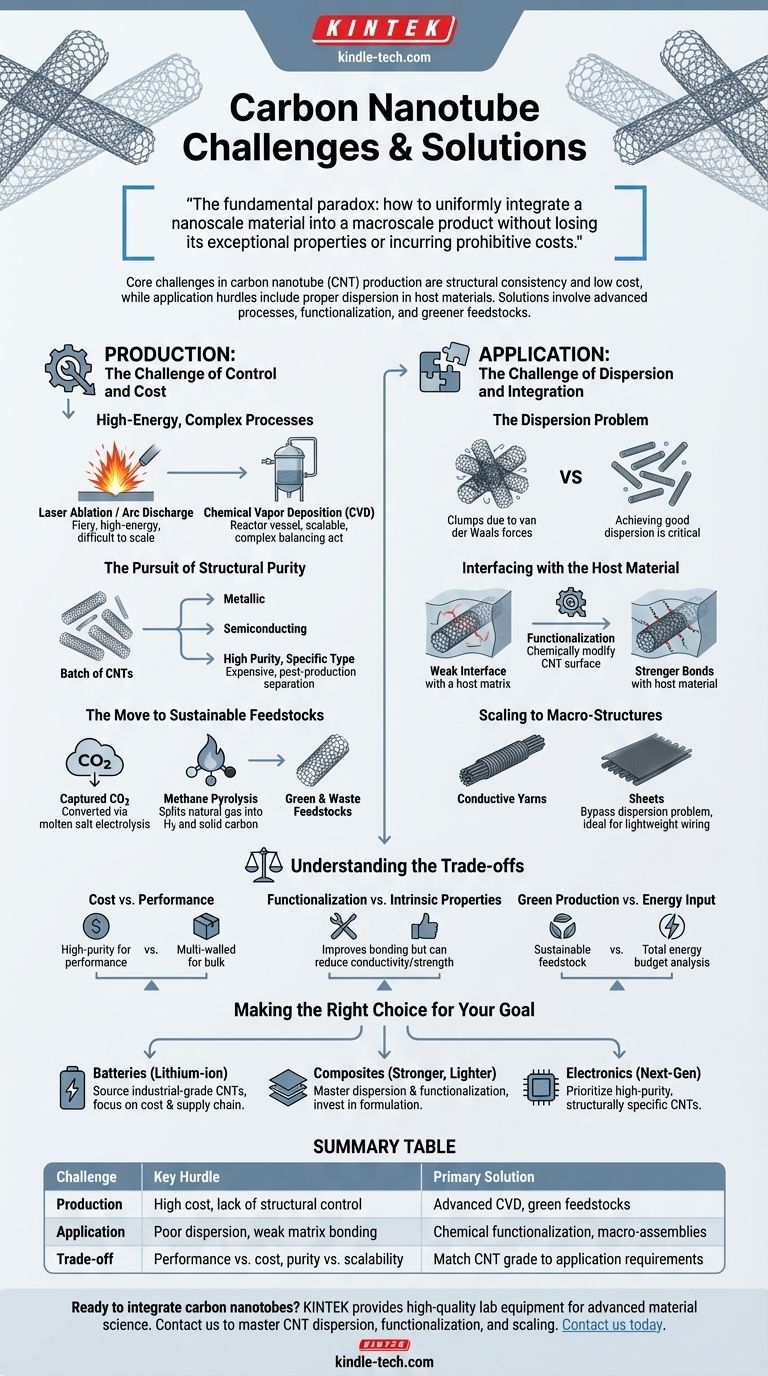

À la base, les principaux défis dans la production de nanotubes de carbone (NTC) sont d'atteindre une cohérence structurelle à faible coût, tandis que le principal obstacle à leur application est la dispersion correcte de ces tubes microscopiques au sein d'un matériau plus grand. Surmonter ces défis implique une combinaison de processus de fabrication avancés comme le dépôt chimique en phase vapeur (CVD), des modifications chimiques connues sous le nom de fonctionnalisation, et le développement de nouvelles matières premières plus écologiques.

Bien que les nanotubes de carbone offrent un potentiel révolutionnaire pour la science des matériaux, leur succès pratique dépend de la résolution d'un paradoxe fondamental : comment intégrer uniformément un matériau à l'échelle nanométrique dans un produit à l'échelle macroscopique sans perdre ses propriétés exceptionnelles ni encourir des coûts prohibitifs.

Production : Le défi du contrôle et du coût

La promesse des NTC est dictée par leur structure — diamètre, longueur et chiralité (l'angle du réseau atomique). Produire la structure exacte nécessaire pour une application spécifique, de manière répétable et abordable, reste le défi central de la fabrication.

Processus complexes et à forte consommation d'énergie

Les méthodes traditionnelles comme l'ablation laser et la décharge d'arc créent des NTC de haute qualité mais sont gourmandes en énergie et difficiles à mettre à l'échelle. Ces processus sont analogues à la création de diamants avec une chaleur et une pression immenses — efficaces, mais pas économiques pour les matériaux en vrac.

L'industrie s'est largement tournée vers le dépôt chimique en phase vapeur (CVD), un processus plus évolutif où un gaz contenant du carbone est décomposé à hautes températures. Bien que le CVD soit la méthode commerciale dominante, le contrôle de la structure finale des NTC à l'intérieur du réacteur reste un équilibre complexe de température, de pression et de chimie du catalyseur.

La quête de la pureté structurelle

La plus grande difficulté est de produire constamment des NTC d'un type spécifique. Un lot de NTC contient souvent un mélange de structures différentes, certaines métalliques et d'autres semi-conductrices, ce qui peut être préjudiciable pour les applications sensibles comme l'électronique. Les séparer est un processus coûteux après la production.

Le passage aux matières premières durables

Un domaine d'innovation important est l'abandon des gaz hydrocarbures traditionnels. Les méthodes émergentes se concentrent sur l'utilisation de matières premières "vertes" ou de déchets pour réduire à la fois le coût et l'impact environnemental de la production.

Cela inclut l'utilisation de dioxyde de carbone capturé, qui est converti en NTC par électrolyse dans des sels fondus, ou l'utilisation de la pyrolyse du méthane, qui divise le gaz naturel en hydrogène et en carbone solide, formant des NTC dans le processus.

Application : Le défi de la dispersion et de l'intégration

Une fois que vous avez des NTC, vous êtes confronté à un défi encore plus grand : les faire fonctionner à l'intérieur d'un autre matériau, tel qu'un polymère, un métal ou une électrode de batterie.

Le problème de la dispersion

En raison de puissantes forces d'attraction (forces de van der Waals), les nanotubes de carbone individuels ont tendance à s'agglomérer. Un amas de NTC se comporte davantage comme une simple particule de carbone, annulant les avantages du rapport d'aspect élevé et de la surface des tubes individuels.

Atteindre une bonne dispersion — séparer ces amas et distribuer les tubes uniformément dans un matériau hôte — est le facteur le plus critique pour le succès dans la plupart des applications composites.

Interface avec le matériau hôte

Même s'ils sont parfaitement dispersés, les NTC doivent former une liaison forte avec le matériau matriciel environnant (par exemple, une résine polymère). Une interface faible signifie que le stress ou l'énergie électrique ne peut pas être transféré efficacement de la matrice au nanotube, rendant l'additif inutile.

Ceci est résolu par la fonctionnalisation, un processus qui modifie chimiquement la surface des NTC pour les rendre plus compatibles avec le matériau hôte, leur permettant de former des liaisons plus fortes.

Mise à l'échelle des macrostructures

Combler le fossé entre une poudre et un produit utilisable est un objectif majeur. Les innovations incluent la formation de fils continus hautement conducteurs et de feuilles directement à partir de NTC. Ces "macro-NTC" contournent le problème de la dispersion en pré-assemblant les nanotubes dans un format utilisable, idéal pour des applications comme le câblage léger ou les films thermiques.

Comprendre les compromis

Le déploiement efficace des NTC nécessite d'équilibrer des priorités concurrentes. Il n'y a pas de solutions parfaites, seulement des choix optimisés pour un objectif spécifique.

Coût vs. Performance

Les NTC monoparois de haute pureté avec des structures parfaites offrent les meilleures performances théoriques mais sont exceptionnellement chers. Pour les applications en vrac comme les polymères conducteurs ou le béton, les NTC multiparois moins chers offrent une amélioration significative des propriétés à un prix commercialement viable. La clé est d'adapter la qualité des NTC à la valeur qu'ils ajoutent.

Fonctionnalisation vs. Propriétés intrinsèques

Les processus chimiques utilisés pour la fonctionnalisation peuvent créer des défauts dans le réseau de carbone du nanotube. Bien que cela améliore la dispersion et la liaison, cela peut légèrement réduire la résistance intrinsèque ou la conductivité électrique du NTC. L'objectif est de trouver le niveau minimum de fonctionnalisation nécessaire pour obtenir une bonne intégration sans sacrifier les propriétés fondamentales.

Production verte vs. Consommation d'énergie

L'utilisation de CO2 ou de méthane comme matière première est un pas important vers la durabilité. Cependant, il faut analyser l'ensemble du bilan énergétique. Des processus comme l'électrolyse en sel fondu sont gourmands en énergie, et la source de cette électricité — qu'elle provienne de sources renouvelables ou de combustibles fossiles — détermine les véritables "crédits verts" du produit final.

Faire le bon choix pour votre objectif

La bonne stratégie dépend entièrement de votre application finale.

- Si votre objectif principal est d'améliorer les batteries lithium-ion : Concentrez-vous sur l'approvisionnement en NTC de qualité industrielle en tant qu'additif conducteur, car il s'agit d'une application mature et éprouvée. Les principaux défis sont la compétitivité des coûts et la logistique de la chaîne d'approvisionnement.

- Si votre objectif principal est de créer des composites plus solides, plus légers ou conducteurs : Votre succès dépendra entièrement de la maîtrise de la dispersion et de la fonctionnalisation. Investissez dans l'expertise en formulation, pas seulement dans la matière première.

- Si votre objectif principal est de développer des électroniques ou des capteurs de nouvelle génération : Vous devez privilégier l'obtention de NTC de haute pureté et structurellement spécifiques. Le défi ici est moins le coût et plus l'accès à des matériaux avec les propriétés électroniques précises dont vous avez besoin.

En fin de compte, l'application réussie des nanotubes de carbone est un jeu de maîtrise de l'interface entre le monde nano et notre monde macro.

Tableau récapitulatif :

| Défi | Obstacle clé | Solution principale |

|---|---|---|

| Production | Coût élevé, manque de contrôle structurel | Processus CVD avancés, matières premières vertes (CO2, méthane) |

| Application | Mauvaise dispersion, faible liaison matricielle | Fonctionnalisation chimique, macro-assemblages (fils, feuilles) |

| Compromis | Performance vs coût, pureté vs évolutivité | Adapter la qualité des NTC aux exigences de l'application |

Prêt à intégrer les nanotubes de carbone dans la recherche ou les produits de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à la science des matériaux avancés. Que vous développiez des batteries de nouvelle génération, des composites ou des capteurs, notre expertise vous assure de disposer des bons outils pour maîtriser la dispersion, la fonctionnalisation et la mise à l'échelle des NTC. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut soutenir l'innovation de votre laboratoire en nanotechnologie et au-delà !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation