À la base, un système de pulvérisation cathodique est un outil sophistiqué pour déposer des couches ultra-minces de matériau sur une surface. Ce processus, un type de dépôt physique en phase vapeur (PVD), permet la création de revêtements précis qui peuvent fondamentalement modifier les propriétés d'un objet, ce qui en fait une technologie fondamentale dans des industries allant des semi-conducteurs et de l'aérospatiale aux dispositifs médicaux et à la conception architecturale.

La pulvérisation cathodique ne consiste pas seulement à appliquer une couche ; il s'agit d'ingénierie de surface au niveau atomique. Cette technique nous permet de rendre les matériaux plus durables, électriquement conducteurs, résistants à la corrosion ou optiquement uniques, résolvant des défis critiques dans d'innombrables domaines de haute technologie.

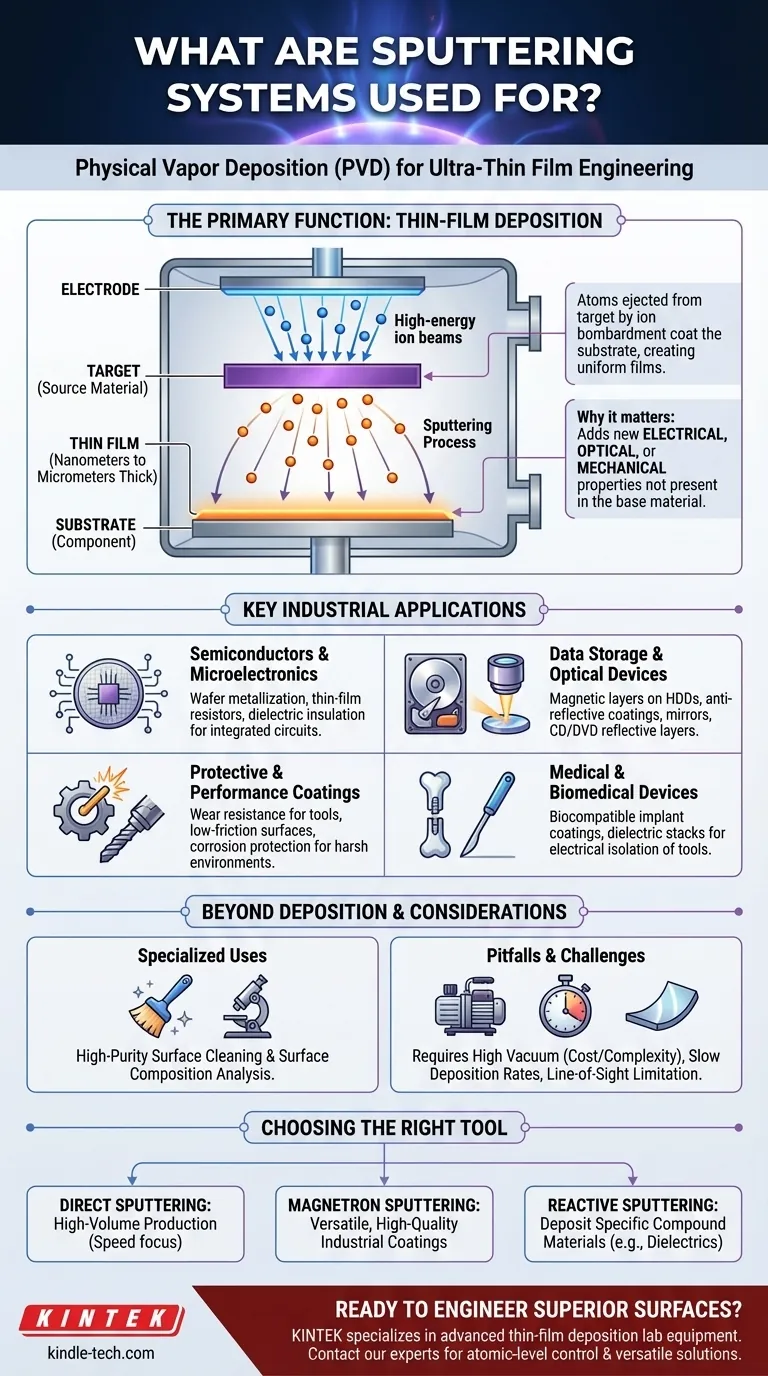

La fonction principale : le dépôt de couches minces

Le but principal de la pulvérisation cathodique est de créer des revêtements haute performance, connus sous le nom de couches minces. Ces couches peuvent avoir une épaisseur allant de quelques nanomètres à plusieurs micromètres.

Qu'est-ce que le dépôt par pulvérisation cathodique ?

Le processus se déroule dans une chambre à vide poussé. Des ions à haute énergie sont utilisés pour bombarder un matériau source, appelé la cible.

Ce bombardement éjecte ou "pulvérise" des atomes de la cible. Ces atomes traversent ensuite le vide et se déposent sur un composant, appelé le substrat, formant une couche mince et très uniforme.

Pourquoi ces films sont-ils importants ?

Ces films conçus ne sont pas seulement des couches protectrices ; ils ajoutent des fonctionnalités entièrement nouvelles à la surface du substrat.

L'objectif est de conférer des propriétés électriques, optiques ou mécaniques spécifiques que le matériau sous-jacent ne possède pas par lui-même.

Applications industrielles clés de la pulvérisation cathodique

La capacité de contrôler précisément les propriétés de surface a rendu la pulvérisation cathodique indispensable dans de nombreux secteurs. Le type spécifique de système de pulvérisation cathodique – tel que direct, magnétron ou réactif – est choisi en fonction du résultat souhaité.

Semi-conducteurs et microélectronique

C'est sans doute la plus grande application de la pulvérisation cathodique. Elle est essentielle pour construire les structures complexes et multicouches des circuits intégrés.

Les utilisations incluent la métallisation de plaquettes (dépôt de couches conductrices), la création de résistances en couches minces à partir de matériaux comme le nitrure de tantale, et le dépôt de films diélectriques pour l'isolation.

Stockage de données et dispositifs optiques

La pulvérisation cathodique est utilisée pour créer les couches magnétiques sur les disques durs et les couches réfléchissantes sur les CD et DVD.

Pour les composants optiques, elle est utilisée pour appliquer des revêtements antireflets sur les lentilles, créer des filtres spécialisés et produire des surfaces de miroirs hautement réfléchissantes.

Revêtements protecteurs et de performance

Pour les composants industriels, automobiles et aérospatiaux, la performance est primordiale. La pulvérisation cathodique offre des revêtements robustes qui améliorent la durabilité.

Ceux-ci incluent des revêtements résistants à l'usure pour les outils de coupe, des revêtements à faible frottement pour les pièces mobiles et des films résistants à la corrosion pour protéger les matériaux dans des environnements difficiles.

Dispositifs médicaux et biomédicaux

Dans le domaine médical, les propriétés de surface peuvent être une question de vie ou de mort. La pulvérisation cathodique fournit des revêtements biocompatibles pour les implants.

Elle est également utilisée pour créer des empilements diélectriques qui isolent électriquement les outils chirurgicaux, garantissant la sécurité du patient lors de procédures délicates.

La pulvérisation cathodique au-delà du dépôt de film

Bien que le dépôt soit son utilisation principale, le processus fondamental de pulvérisation cathodique a d'autres applications spécialisées dans la recherche et le contrôle qualité.

Nettoyage de surface de haute pureté

Avant le début d'un processus de dépôt, le mécanisme de pulvérisation cathodique peut être utilisé pour nettoyer la surface d'un substrat.

Le bombardement ionique élimine efficacement les contaminants au niveau atomique, préparant une surface ultra-pure prête pour le revêtement.

Analyse de la composition de surface

En analysant le matériau pulvérisé d'une cible, les scientifiques peuvent déterminer la composition chimique précise de sa surface. C'est une technique analytique puissante en science des matériaux.

Pièges courants et considérations

Bien que puissante, la pulvérisation cathodique est un processus complexe avec des exigences spécifiques qui dictent son utilisation. Comprendre ces compromis est essentiel pour son application réussie.

Exigence de vide poussé

Les systèmes de pulvérisation cathodique ne sont pas de simples machines. Ils nécessitent un environnement de vide poussé pour garantir que les atomes pulvérisés puissent voyager de la cible au substrat sans entrer en collision avec les molécules d'air.

Cette exigence ajoute des coûts, une complexité et un temps de traitement importants par rapport aux méthodes de revêtement atmosphériques.

Limitations du taux de dépôt

Bien qu'efficace, la pulvérisation cathodique peut être un processus relativement lent. Le choix entre des systèmes comme la pulvérisation cathodique directe pour la production à grand volume et d'autres méthodes se résume souvent à un compromis entre la vitesse de dépôt et la qualité du film.

Dépôt en ligne de mire

Dans de nombreuses configurations de pulvérisation cathodique, le dépôt est "en ligne de mire", ce qui signifie que le matériau cible ne peut revêtir que les surfaces qu'il peut directement "voir".

Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans des systèmes sophistiqués de manipulation et de rotation du substrat.

Faire le bon choix pour votre objectif

La technique de pulvérisation cathodique spécifique utilisée est directement liée à l'application finale et au type de matériau déposé.

- Si votre objectif principal est la production à grand volume et la vitesse : Les systèmes de pulvérisation cathodique directe sont conçus pour des taux de dépôt maximaux, essentiels pour la fabrication de semi-conducteurs et d'écrans plats.

- Si votre objectif principal est des revêtements industriels polyvalents et de haute qualité : La pulvérisation cathodique magnétron est la norme pour créer des films résistants à l'usure, décoratifs ou optiquement spécifiques sur une large gamme de produits.

- Si votre objectif principal est le dépôt de matériaux composés spécifiques : La pulvérisation cathodique réactive, qui introduit un gaz comme l'azote ou l'oxygène, est nécessaire pour créer des films comme les diélectriques ou certains semi-conducteurs.

En fin de compte, la pulvérisation cathodique offre un contrôle précis au niveau atomique sur la surface d'un matériau, ce qui en fait un outil indispensable pour l'ingénierie moderne.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés de la pulvérisation cathodique |

|---|---|

| Semi-conducteurs | Métallisation de plaquettes, résistances en couches minces, isolation diélectrique |

| Optique et stockage de données | Revêtements antireflets, couches réfléchissantes pour CD/DVD, films magnétiques pour disques durs |

| Revêtements protecteurs | Résistance à l'usure, protection contre la corrosion, surfaces à faible frottement |

| Dispositifs médicaux | Revêtements d'implants biocompatibles, isolation diélectrique pour outils chirurgicaux |

Prêt à concevoir des surfaces supérieures avec une pulvérisation cathodique de précision ?

Que vous développiez des semi-conducteurs de nouvelle génération, des composants industriels durables ou des dispositifs médicaux vitaux, le bon système de pulvérisation cathodique est essentiel à votre succès. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces, répondant aux besoins précis des laboratoires de recherche et de production.

Nous fournissons des solutions qui offrent :

- Un contrôle au niveau atomique pour une uniformité et une qualité de film inégalées

- Des configurations polyvalentes (magnétron, réactive, directe) adaptées à vos objectifs spécifiques de matériaux et d'applications

- Des performances améliorées pour vos substrats, de la conductivité et de la durabilité aux propriétés optiques

Discutons de vos exigences de projet. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique idéale pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage par plasma à étincelles Four SPS

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en graphite pur de haute pureté pour l'évaporation

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat