À la base, le dépôt par couches atomiques (ALD) offre un contrôle inégalé sur la croissance des couches minces. Cette technique permet de créer des revêtements parfaitement uniformes et conformes, avec une épaisseur contrôlée jusqu'à la monocouche atomique. Cependant, ce niveau de précision est obtenu grâce à un processus cyclique lent, ce qui le rend moins adapté aux applications exigeant une production à haute vitesse et à grand volume.

Le compromis fondamental de l'ALD est de sacrifier la vitesse de fabrication pour un contrôle ultime. C'est le choix idéal pour les applications où la qualité, l'uniformité et la conformité du film ne sont pas négociables, mais un mauvais choix pour les besoins de revêtement à grand volume et à faible coût.

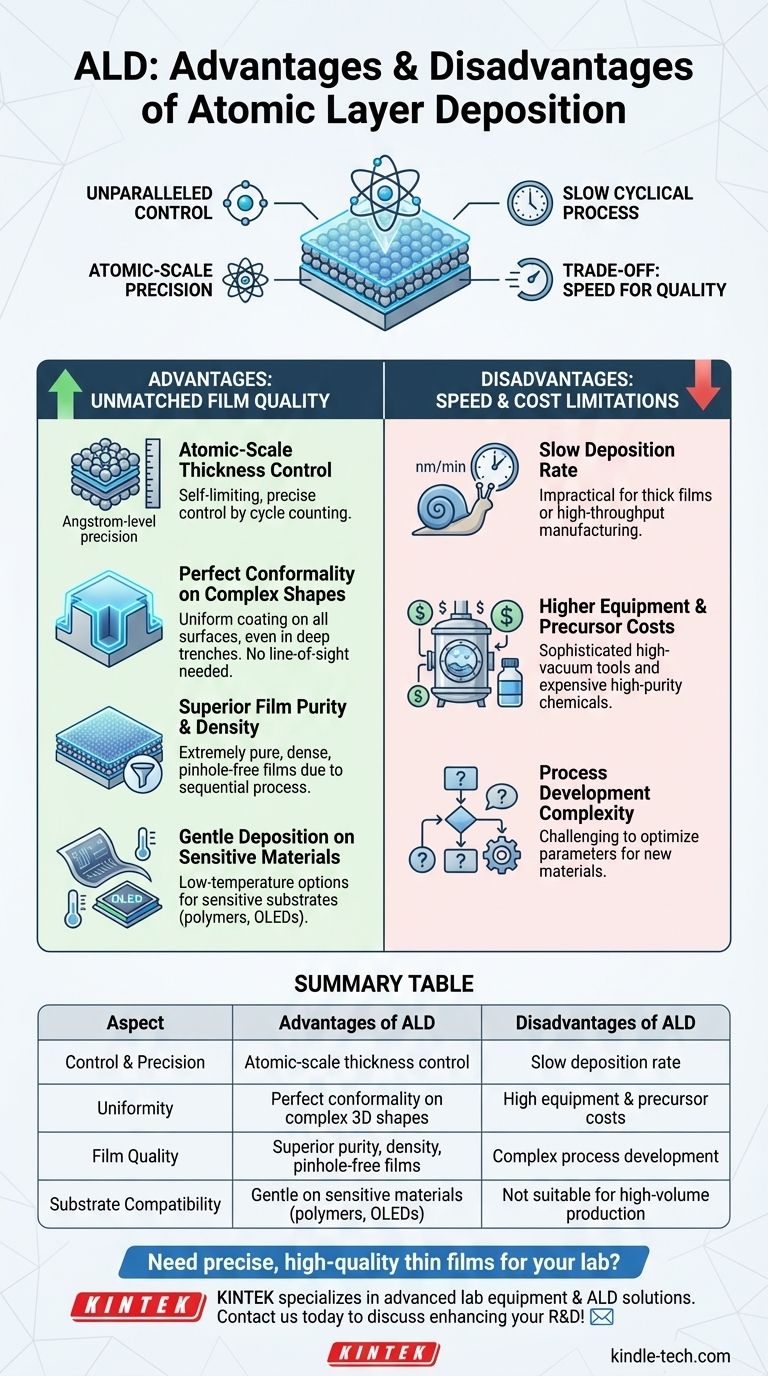

Les avantages fondamentaux : une qualité de film inégalée

Le processus unique couche par couche de l'ALD lui confère plusieurs avantages distincts par rapport aux méthodes de dépôt traditionnelles telles que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD).

Contrôle de l'épaisseur à l'échelle atomique

Le processus est auto-limité. Chaque cycle d'exposition au précurseur et au réactif dépose exactement une monocouche, vous permettant de contrôler l'épaisseur finale du film avec une précision de l'ordre de l'angström simplement en comptant le nombre de cycles effectués.

Conformité parfaite sur des formes complexes

L'ALD ne nécessite pas de ligne de visée directe vers le substrat. Les précurseurs gazeux remplissent toute la chambre, recouvrant uniformément chaque surface exposée. Il en résulte un film parfaitement conforme sur des topographies complexes en trois dimensions et des structures à rapport d'aspect élevé.

Pureté et densité supérieures du film

La nature séquentielle du processus, avec des étapes de purge entre chaque exposition chimique, garantit que les précurseurs excédentaires et les sous-produits de réaction sont complètement éliminés. Cela conduit à des films extrêmement purs, denses et sans trous, dotés d'excellentes propriétés de barrière.

Dépôt doux sur des matériaux sensibles

L'ALD peut être effectuée sur une large gamme de températures, y compris près de la température ambiante. Ceci, combiné à des options de plasma à faible puissance, en fait un processus doux adapté au revêtement de substrats sensibles tels que les polymères, l'électronique flexible et les dispositifs organiques (OLED) sans causer de dommages.

Comprendre les compromis : vitesse et coût

La précision de l'ALD s'accompagne de limites pratiques importantes qui doivent être prises en compte.

Le principal inconvénient : la lenteur du taux de dépôt

Le plus grand inconvénient de l'ALD est sa vitesse. Étant donné que le film est construit une couche atomique à la fois dans un cycle en plusieurs étapes, les taux de dépôt sont généralement très faibles — souvent mesurés en angströms ou en nanomètres par minute. Cela le rend peu pratique pour déposer des films épais ou pour la fabrication à haut débit.

Coûts plus élevés de l'équipement et des précurseurs

Les systèmes ALD sont des outils sophistiqués sous vide poussé qui sont généralement plus coûteux que leurs homologues PVD ou CVD. De plus, les précurseurs chimiques de haute pureté requis pour le processus peuvent également être coûteux et nécessiter une manipulation spécialisée.

Complexité du développement de processus

Bien que le concept soit simple, le développement d'un processus ALD robuste pour un nouveau matériau peut être difficile. Il nécessite une recherche approfondie pour trouver la bonne combinaison de précurseurs, de température et de temps de pulsation/purge afin d'obtenir la croissance auto-limitée souhaitée.

Comment appliquer cela à votre projet

Le choix d'une méthode de dépôt dépend entièrement des exigences critiques de votre projet. Les caractéristiques uniques de l'ALD en font la solution idéale pour certaines des applications les plus exigeantes de la technologie moderne.

- Si votre objectif principal est la performance et la précision ultimes : L'ALD est le choix supérieur pour créer des films ultra-minces, conformes et sans trous, en particulier pour la microélectronique avancée ou l'optique haute performance.

- Si votre objectif principal est la fabrication à grand volume et l'efficacité des coûts : Vous devriez évaluer des méthodes plus rapides comme le CVD ou le PVD, car le faible taux de dépôt de l'ALD sera probablement un goulot d'étranglement pour les films épais ou les revêtements de grande surface.

- Si votre objectif principal est de revêtir des structures 3D complexes ou des matériaux sensibles : La conformité exceptionnelle de l'ALD et ses capacités à basse température le rendent particulièrement adapté au revêtement de MEMS, d'implants médicaux, de polymères et d'autres substrats difficiles.

En fin de compte, l'ALD est un outil de précision, mieux utilisé lorsque la qualité et la conformité du film ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Avantages de l'ALD | Inconvénients de l'ALD |

|---|---|---|

| Contrôle et précision | Contrôle de l'épaisseur à l'échelle atomique | Taux de dépôt lent |

| Uniformité | Conformité parfaite sur des formes 3D complexes | Coûts élevés de l'équipement et des précurseurs |

| Qualité du film | Pureté, densité et films sans trous supérieurs | Développement de processus complexe |

| Compatibilité des substrats | Dépôt doux sur des matériaux sensibles (par exemple, polymères, OLED) | Ne convient pas à la production à grand volume |

Besoin de films minces précis et de haute qualité pour votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions ALD, pour vous aider à obtenir une uniformité et une conformité de film inégalées pour vos applications les plus exigeantes. Laissez nos experts vous guider vers la bonne technologie de dépôt pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de recherche et de développement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température