À la base, le dépôt physique en phase vapeur (PVD) est une technologie de compromis, offrant des revêtements en couches minces d'une performance exceptionnellement élevée en échange d'un processus qui exige un investissement et un contrôle importants. Il produit des revêtements plus durs et plus résistants à la corrosion et plus précis que de nombreuses méthodes traditionnelles, mais ses exigences opérationnelles, notamment un environnement sous vide et une application en ligne de visée, en font une solution spécialisée plutôt qu'universelle.

La décision d'utiliser le PVD repose sur une question simple : la performance requise du produit final justifie-t-elle le coût et la complexité d'un processus de revêtement sous vide de haute précision ? Pour les applications exigeant une durabilité extrême et une précision dimensionnelle, la réponse est souvent un oui catégorique.

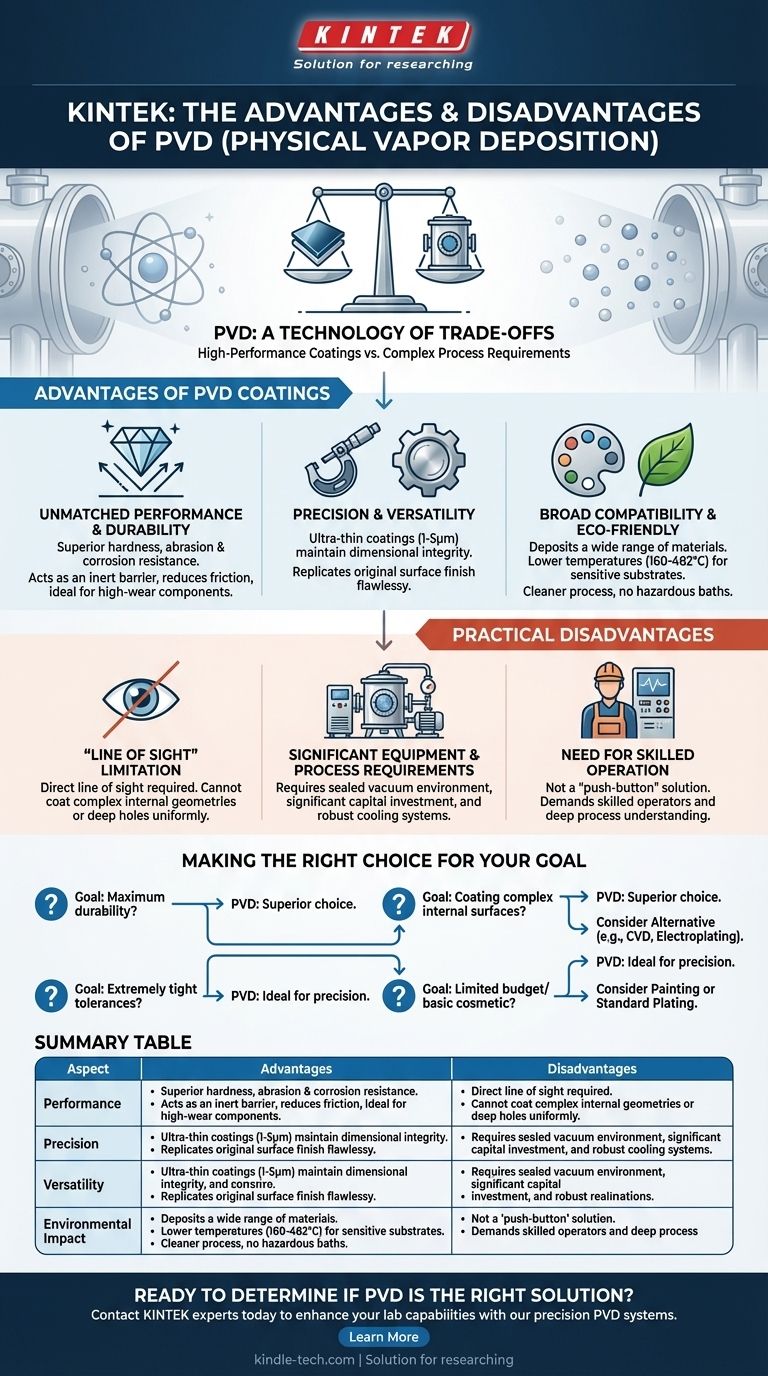

Les principaux avantages des revêtements PVD

Les principaux avantages du PVD découlent de sa capacité à créer des films minces et fortement adhérents avec des propriétés physiques supérieures. Cela en fait un outil inestimable dans la fabrication avancée.

Performance et durabilité inégalées

Les revêtements PVD créent une liaison physique puissante avec le substrat, ce qui donne des finitions beaucoup plus durables que les méthodes telles que la galvanoplastie. Ils offrent une résistance à l'abrasion et une dureté exceptionnelles, ce qui explique pourquoi ils sont une norme pour les outils de coupe haute performance.

Ces revêtements servent également de barrière inerte contre l'environnement, offrant une résistance à la corrosion et une stabilité thermique supérieures. La surface résultante est souvent lubrifiée, ce qui réduit considérablement la friction sur les composants mobiles.

Précision et polyvalence

Le processus PVD permet des revêtements extrêmement minces, généralement de l'ordre de 1 à 5 micromètres (0,00004 à 0,0002 pouce). Cela garantit que l'intégrité dimensionnelle de la pièce d'origine est maintenue, ce qui le rend idéal pour les composants aux tolérances serrées.

De plus, le PVD reproduit parfaitement l'état de surface d'origine. Un substrat poli donnera un revêtement poli, et un substrat texturé donnera un revêtement texturé, sans accumulation excessive sur les bords ou les coins.

Large compatibilité des matériaux et des substrats

L'une des plus grandes forces du PVD est sa polyvalence. Il peut être utilisé pour déposer presque tous les matériaux inorganiques et même certains matériaux organiques, créant une vaste palette de propriétés de revêtement potentielles.

Il est crucial que le PVD fonctionne à des températures plus basses (généralement 160-482 °C / 320-900 °F) que les méthodes alternatives comme le dépôt chimique en phase vapeur (CVD). Cela lui permet de revêtir des substrats sensibles à la température qui seraient endommagés ou dont les propriétés fondamentales seraient modifiées par des processus à plus haute température.

Avantages environnementaux et de sécurité

Comparé aux méthodes conventionnelles comme la galvanoplastie, le PVD est un processus nettement plus propre et plus respectueux de l'environnement. Il n'utilise pas les bains chimiques dangereux courants dans le placage, ce qui simplifie l'élimination des déchets et réduit les risques pour l'opérateur.

Comprendre les inconvénients pratiques

La nature haute performance du PVD s'accompagne de coûts opérationnels et de limitations distincts. Ces facteurs sont essentiels à prendre en compte lors de son évaluation par rapport à d'autres technologies.

La limitation de la « ligne de visée »

Le PVD est un processus en « ligne de visée ». Le matériau de revêtement voyage en ligne droite de la source au substrat. Si une surface ne peut pas être vue directement depuis la source, elle ne sera pas revêtue.

C'est une contrainte majeure pour les pièces présentant des géométries internes complexes ou des trous profonds et étroits. Ces composants nécessitent souvent une rotation sur des montages complexes pour obtenir une couverture complète, et certaines conceptions sont tout simplement impossibles à revêtir uniformément.

Exigences importantes en matière d'équipement et de processus

Le PVD n'est pas un processus simple. Il doit avoir lieu dans une chambre à vide scellée, ce qui représente un investissement en capital important et ajoute de la complexité à la production.

Le processus génère également une quantité substantielle de chaleur, nécessitant un système d'eau de refroidissement robuste pour empêcher la chambre et les composants internes de surchauffer.

Nécessité d'un fonctionnement qualifié

En raison de l'environnement de vide, de température et de plasma à haute tension, les équipements PVD nécessitent des opérateurs qualifiés et bien formés. Ce n'est pas une solution « bouton-poussoir » et exige une compréhension approfondie des paramètres du processus pour obtenir des résultats cohérents et de haute qualité.

Faire le bon choix pour votre objectif

En fin de compte, le PVD est un choix stratégique. Ses avantages sont profonds, mais ses limites sont réelles. Utilisez votre objectif principal pour guider votre décision.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est un choix supérieur à la plupart des autres méthodes pour les composants soumis à une forte usure tels que les outils de coupe, les matrices et les pièces aérospatiales.

- Si vous recouvrez des pièces avec des surfaces internes complexes et non visibles : Vous devez tenir compte de la limitation de la ligne de visée du PVD et pourriez avoir besoin d'envisager des méthodes alternatives telles que le CVD ou la galvanoplastie.

- Si votre priorité est de maintenir des tolérances dimensionnelles extrêmement serrées : Le PVD est idéal en raison de son application mince et uniforme qui préserve la géométrie précise de la pièce sous-jacente.

- Si votre projet a un budget limité ou ne nécessite qu'une protection cosmétique ou contre la corrosion de base : Les coûts d'investissement et d'exploitation du PVD peuvent être excessifs, faisant de la peinture ou du placage standard un choix plus pratique.

Comprendre ces compromis fondamentaux vous permet de choisir le PVD non seulement pour ses capacités, mais aussi pour son adéquation stratégique avec votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Performance | Dureté, résistance à l'usure et à la corrosion supérieures | Nécessite un investissement en capital élevé |

| Précision | Maintient la précision dimensionnelle ; reproduit l'état de surface | Le processus en ligne de visée limite les géométries complexes |

| Polyvalence | Fonctionne avec divers matériaux et substrats sensibles à la température | Exige un fonctionnement qualifié et une formation |

| Impact environnemental | Processus plus propre ; pas de bains chimiques dangereux | Exigences importantes en matière d'énergie et d'eau de refroidissement |

Prêt à déterminer si le PVD est la bonne solution de revêtement pour votre laboratoire ou vos besoins de fabrication ? Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des systèmes PVD adaptés à la précision et à la durabilité. Nos experts peuvent vous aider à naviguer dans les compromis pour obtenir des performances optimales pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires