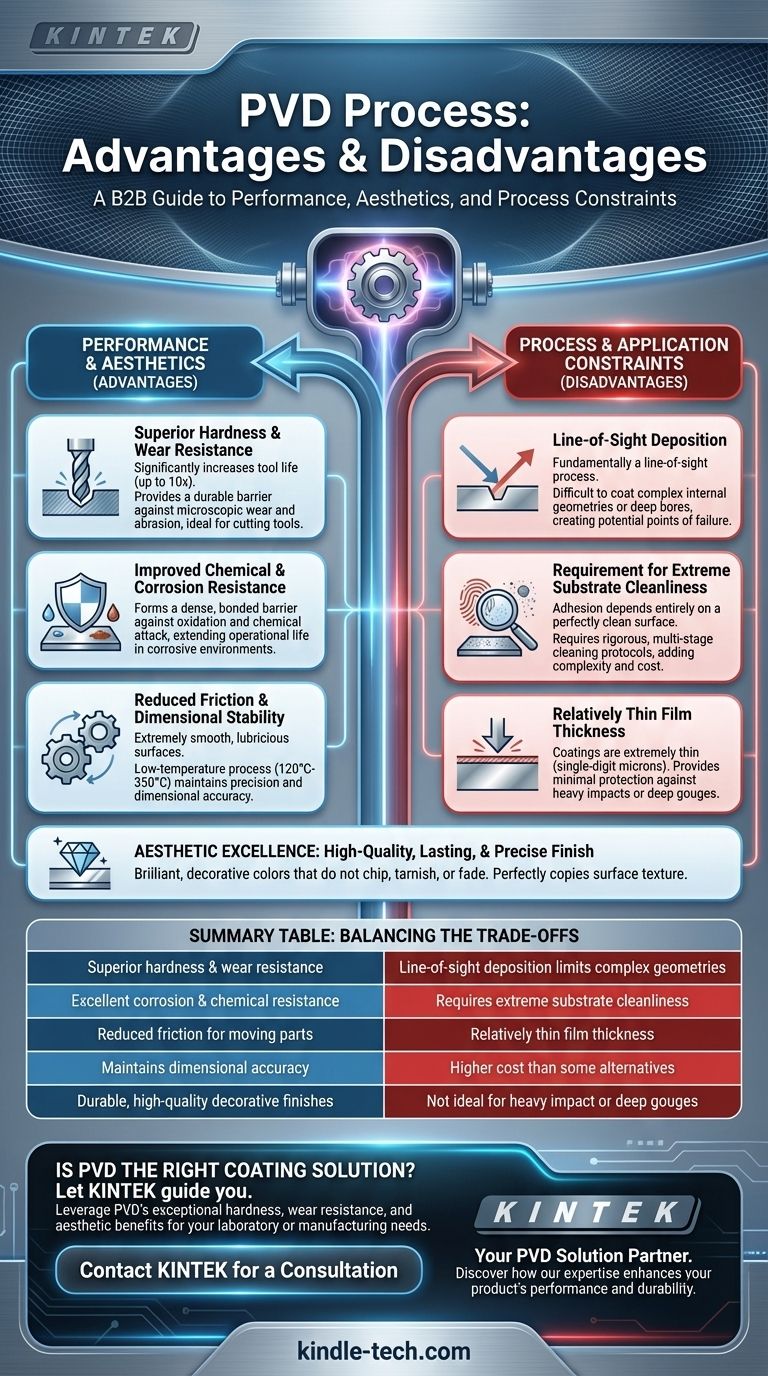

En bref, le dépôt physique en phase vapeur (PVD) est un processus qui produit des revêtements exceptionnellement durs, minces et durables, mais ce n'est pas une solution universellement parfaite. Le PVD excelle à améliorer la résistance à l'usure, la résistance à la corrosion et l'attrait esthétique d'un produit grâce à une méthode de dépôt sous vide hautement contrôlée. Ses principaux inconvénients, cependant, ne résident pas dans la performance du revêtement, mais proviennent du processus lui-même, y compris son application en ligne de visée et le besoin critique d'une préparation impeccable du substrat.

La décision d'utiliser le revêtement PVD repose sur un compromis : vous obtenez des performances de surface et une esthétique exceptionnelles sur des pièces complexes sans altérer leurs dimensions, mais vous devez accepter un processus qui exige une préparation méticuleuse et qui est limité aux surfaces qu'il peut directement « voir ».

Les avantages fonctionnels : Améliorer les performances

Les revêtements PVD sont choisis lorsque la surface d'un composant doit surpasser le matériau de base dont il est fait. Ces avantages fonctionnels sont le principal moteur de son adoption dans des applications techniques exigeantes.

Dureté et résistance à l'usure supérieures

Les revêtements PVD sont exceptionnellement durs et résistants à l'usure. Cela les rend idéaux pour des applications telles que les outils de coupe, où ils peuvent augmenter la durée de vie de l'outil jusqu'à dix fois.

Le revêtement agit comme une barrière durable, offrant une haute résistance à l'usure microscopique et à l'abrasion qui dégradent les composants au fil du temps.

Amélioration de la résistance chimique et à la corrosion

En déposant une couche dense et liée sur un substrat, le PVD fournit une barrière efficace contre l'oxydation et l'attaque chimique.

Cela améliore la résistance à la corrosion de la pièce sous-jacente, prolongeant sa durée de vie opérationnelle dans des environnements modérément corrosifs.

Friction réduite

Les revêtements PVD peuvent être conçus pour être extrêmement lisses et lubrifiants, ce qui réduit considérablement le coefficient de frottement sur la surface d'un composant.

Ceci est essentiel pour les pièces mobiles, améliorant l'efficacité et prévenant le grippage sous charge.

Excellente adhérence et stabilité dimensionnelle

Un avantage clé du PVD est son excellente adhérence au substrat. Le processus forme une interface solide et liée entre le revêtement et la pièce.

De plus, comme le PVD est un processus à basse température (généralement 120°C-350°C), il n'affecte pas la microstructure ou la trempe du matériau de base. Ceci, combiné à la minceur du revêtement, assure le maintien de la précision dimensionnelle des composants de précision.

Les avantages esthétiques et de finition

Au-delà des performances pures, le PVD est un processus de premier ordre pour obtenir des finitions décoratives de haute qualité, aussi durables qu'esthétiques.

Apparence de haute qualité et durable

Le PVD offre une finition décorative brillante qui peut être produite dans une grande variété de couleurs. Cette apparence de bijou est très recherchée pour les produits de consommation.

Crucialement, cette finition n'est pas une simple couche de peinture ; c'est une partie liée à la surface qui ne s'écaille pas, ne ternit pas et ne se décolore pas, garantissant qu'elle conserve son aspect au fil du temps sans entretien supplémentaire.

Réplication parfaite de la texture de surface

Le processus PVD dépose une couche très fine et uniforme qui épouse parfaitement la finition existante du substrat.

Cela signifie qu'il offre une très bonne impression des surfaces texturées et polies, préservant le design et la sensation voulus de la pièce tout en ajoutant couleur et durabilité.

Comprendre les compromis et les limitations

Aucun processus n'est sans contraintes. Reconnaître les limites du PVD est essentiel pour prendre une décision éclairée. Il ne s'agit pas de défaillances du revêtement, mais d'aspects inhérents au processus.

Dépôt en ligne de visée

Le PVD est fondamentalement un processus en ligne de visée. Pensez-y comme à de la peinture au pistolet, mais avec des atomes ; si le matériau source ne peut pas « voir » une surface, il ne peut pas la recouvrir.

Cela rend difficile le revêtement de l'intérieur de longs alésages étroits ou de géométries internes complexes. Ces zones recevront peu ou pas de revêtement, créant un point de défaillance potentiel.

Exigence d'une propreté extrême du substrat

Le processus se déroule sous vide poussé, et l'adhérence du revêtement dépend entièrement d'une surface parfaitement propre.

Toute contamination par des huiles, de la poussière ou même des empreintes digitales peut ruiner l'adhérence du revêtement. Cela signifie que les pièces nécessitent des protocoles de nettoyage et de manipulation rigoureux et en plusieurs étapes, ce qui ajoute de la complexité et des coûts à la fabrication.

Épaisseur de film relativement mince

Les revêtements PVD sont extrêmement minces, généralement mesurés en microns (μm) à un seul chiffre. Bien que très durs, ils offrent une protection minimale contre les chocs violents ou les entailles profondes.

Pour les applications nécessitant une accumulation significative de matériau pour la restauration de pièces ou la résistance à une usure abrasive importante, d'autres processus comme la projection thermique ou le rechargement par soudage sont plus appropriés.

Faire le bon choix pour votre application

Pour déterminer si le PVD est le bon choix, vous devez peser ses puissants avantages en termes de performances par rapport aux contraintes de son processus.

- Si votre objectif principal est une durabilité extrême pour les outils de précision : Le PVD est un choix exceptionnel, car sa dureté et sa lubricité augmentent considérablement la durée de vie de l'outil sans altérer les dimensions critiques.

- Si votre objectif principal est une finition décorative haut de gamme et durable : Le PVD offre une esthétique supérieure qui résiste à la décoloration et à l'usure, ce qui le rend idéal pour les produits de consommation haut de gamme, les luminaires et les bijoux.

- Si votre objectif principal est le revêtement de géométries internes complexes : Vous devriez étudier d'autres processus comme le dépôt chimique en phase vapeur (CVD), qui n'est pas en ligne de visée et peut mieux revêtir les formes complexes.

- Si votre objectif principal est une protection anticorrosion en vrac à faible coût : Des méthodes plus simples comme la galvanisation ou la peinture peuvent être plus rentables, car les avantages de haute performance du PVD pourraient être inutiles.

Comprendre ces principes fondamentaux vous permet d'utiliser le PVD non seulement comme un revêtement, mais comme un outil stratégique pour l'amélioration des produits.

Tableau récapitulatif :

| Avantage | Inconvénient |

|---|---|

| Dureté et résistance à l'usure supérieures | Le dépôt en ligne de visée limite les géométries complexes |

| Excellente résistance à la corrosion et aux produits chimiques | Nécessite une propreté extrême du substrat |

| Friction réduite pour les pièces mobiles | Épaisseur de film relativement mince |

| Maintient la précision dimensionnelle | Coût plus élevé que certaines alternatives |

| Finitions décoratives durables et de haute qualité | Non idéal pour les chocs violents ou les entailles profondes |

Le PVD est-il la bonne solution de revêtement pour vos outils ou composants de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés, y compris les systèmes de revêtement PVD. Notre expertise peut vous aider à tirer parti de la dureté, de la résistance à l'usure et des avantages esthétiques exceptionnels du PVD pour vos besoins de laboratoire ou de fabrication.

Laissez notre équipe vous guider vers la solution d'amélioration de surface optimale. Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment notre expertise en PVD peut améliorer les performances et la durabilité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma