Les principaux avantages du dépôt chimique en phase vapeur (CVD) pour la synthèse de nanomatériaux sont son contrôle exceptionnel sur les propriétés du produit final, sa capacité à produire des matériaux de très haute pureté et qualité, et sa polyvalence pour déposer un large éventail de substances sur des surfaces complexes. Cela en fait l'une des techniques les plus efficaces et les plus couramment employées pour créer des nanomatériaux avancés comme le graphène et des films minces haute performance.

À la base, le dépôt chimique en phase vapeur doit être compris non seulement comme une méthode de revêtement, mais comme un outil d'ingénierie de précision au niveau atomique et moléculaire. Il fournit le contrôle nécessaire pour construire des nanomatériaux à partir de zéro avec des propriétés spécifiques, prévisibles et supérieures.

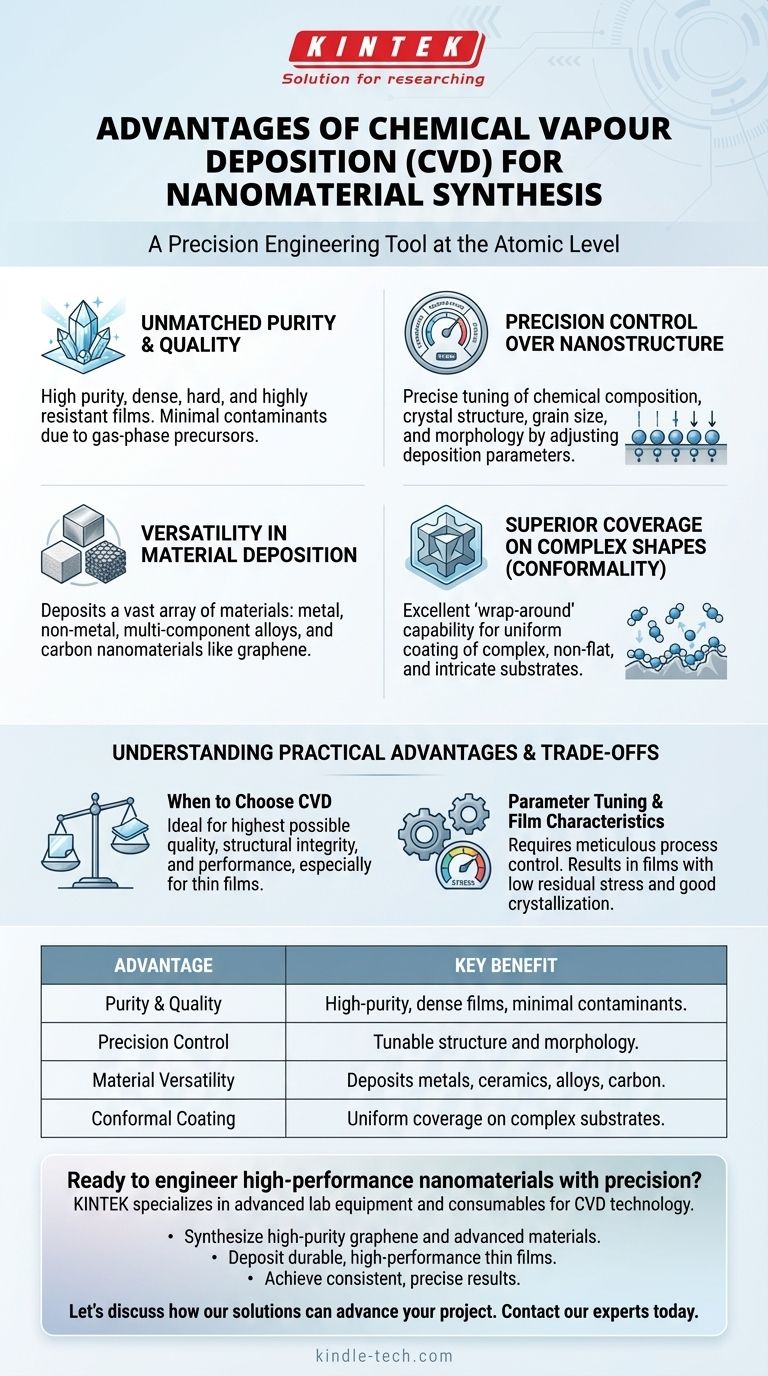

Pourquoi le CVD excelle dans la synthèse de nanomatériaux

Le dépôt chimique en phase vapeur est un processus où un substrat est exposé à un ou plusieurs précurseurs volatils, qui réagissent ou se décomposent à la surface du substrat pour produire le dépôt souhaité. Cette approche ascendante est ce qui lui confère un avantage distinct dans le domaine nanométrique.

Pureté et qualité inégalées

Le processus produit intrinsèquement des matériaux d'une très grande pureté car les précurseurs sont introduits sous forme de gaz, minimisant les contaminants courants dans les méthodes chimiques humides.

Il en résulte des films denses, durs et très résistants aux dommages. L'environnement de dépôt contrôlé assure un produit final supérieur.

Contrôle de précision sur la nanostructure

Le CVD offre un contrôle inégalé sur le matériau final en ajustant soigneusement les paramètres clés de dépôt tels que la température, la pression et les débits de gaz.

Cela permet un réglage précis de la composition chimique, de la structure cristalline, de la taille des grains et de la morphologie du matériau, qui sont les facteurs mêmes qui définissent la fonction d'un nanomatériau.

Polyvalence dans le dépôt de matériaux

La technique ne se limite pas à une classe étroite de substances. Elle peut être utilisée pour déposer une vaste gamme de matériaux.

Cela inclut les films métalliques, les films non métalliques, les alliages multicomposants et les couches céramiques ou composites complexes. Son utilisation dans la synthèse de nanomatériaux carbonés, y compris le graphène, est particulièrement remarquable.

Couverture supérieure sur des formes complexes

L'une des caractéristiques remarquables du CVD est son excellente capacité "d'enveloppement", également connue sous le nom de conformité.

Étant donné que le dépôt se produit à partir d'une phase gazeuse, le processus peut recouvrir uniformément des substrats complexes, non plans et de forme complexe, ce qui représente un défi important pour de nombreuses autres techniques de dépôt.

Comprendre les avantages pratiques et les compromis

Bien que la qualité de la production soit primordiale, les aspects pratiques du CVD contribuent également à son adoption généralisée. Cependant, il est crucial de comprendre où il se situe dans le paysage de la synthèse de nanomatériaux.

Quand choisir le CVD plutôt que d'autres méthodes

Les techniques traditionnelles comme les méthodes hydrothermales et sol-gel sont efficaces pour certaines applications. Cependant, le CVD est le choix préféré lorsque l'objectif principal est la plus haute qualité possible et le contrôle structurel.

Alors que d'autres méthodes peuvent être plus simples pour la synthèse de poudre en vrac, le CVD excelle dans la création de films minces et de revêtements haute performance où la pureté et l'intégrité structurelle sont non négociables.

L'importance du réglage des paramètres

Les avantages significatifs du CVD ne sont pas automatiques. Ils sont le résultat direct d'un contrôle méticuleux du processus.

Atteindre le résultat souhaité nécessite une expertise dans le réglage des paramètres de dépôt. Ce compromis entre contrôle et complexité est central au processus CVD.

Caractéristiques favorables du film

Les films résultants présentent souvent une faible contrainte résiduelle et une bonne cristallisation. Ce sont des propriétés essentielles pour assurer la stabilité et la performance du matériau dans son application finale, en particulier en électronique et en optique.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de l'application prévue et des propriétés requises du nanomatériau.

- Si votre objectif principal est la plus haute pureté et performance des matériaux : Le CVD est le choix idéal pour créer des films denses, très purs et cristallins avec une dureté et une résistance supérieures.

- Si votre objectif principal est l'ingénierie structurelle précise à l'échelle nanométrique : Le CVD offre un contrôle inégalé sur la morphologie, la taille des grains et la composition simplement en ajustant les paramètres du processus.

- Si votre objectif principal est le revêtement de substrats complexes ou 3D : L'excellente couverture conforme du CVD assure un dépôt uniforme et de haute qualité même sur les surfaces les plus complexes.

En fin de compte, le dépôt chimique en phase vapeur est une technique fondamentale qui transforme des précurseurs gazeux en matériaux solides de grande valeur et conçus avec précision.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté & Qualité | Films de haute pureté, denses et durs avec un minimum de contaminants. |

| Contrôle de précision | Composition chimique, structure cristalline et morphologie ajustables. |

| Polyvalence des matériaux | Dépôt de métaux, céramiques, alliages et nanomatériaux carbonés comme le graphène. |

| Revêtement conforme | Couverture uniforme sur des substrats complexes, 3D et non plans. |

Prêt à concevoir des nanomatériaux haute performance avec précision ?

Le dépôt chimique en phase vapeur (CVD) est la clé pour atteindre une pureté matérielle supérieure, un contrôle structurel exact et des revêtements uniformes sur des composants complexes. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins spécifiques de recherche et de production.

Notre expertise en technologie CVD peut vous aider à :

- Synthétiser du graphène de haute pureté et d'autres nanomatériaux avancés.

- Déposer des films minces durables et haute performance pour l'électronique et l'optique.

- Obtenir des résultats cohérents et reproductibles avec un contrôle précis du processus.

Discutons de la manière dont nos solutions peuvent faire avancer votre projet. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces